随着更智能、高效率电机控制系统成为电机控制工业的新标准,ADI从系统级的角度来看待这些新挑战,开发的产品不仅超越了单个性能规格,也代表电路其他功能模块之间的最佳接口。这种系统解决方案的方法让ADI能够为基于工业的客户提供完整的集成式解决方案,并在实现规格要求的同时帮助他们满足最新、最苛刻的能源法规。

今天就为各位介绍一款电机控制系统解决方案——伺服控制。欲下载该解决方案完整资源包请点击链接: http://h.analog.com/APM-MOTOR-CONTROL

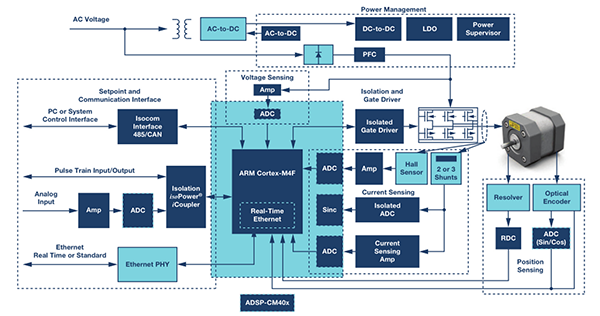

伺服驱动系统的性能同用户最终所构建的运动控制系统的性能和所能提供的精度密切相关,多数情况下,最终的用途可以是一个高精度数控机床系统、运动控制系统或机器人系统,这些系统要求能够精确控制位置及电机的扭矩。如图1所示为伺服控制网络应用系统。

系统设计考虑和主要挑战

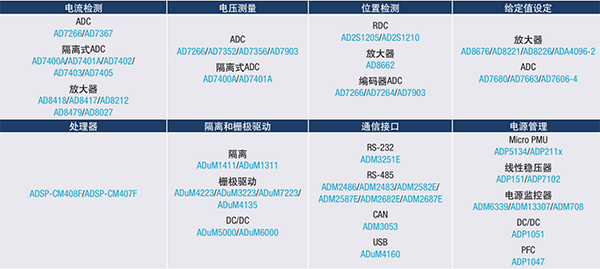

伺服控制中,高精度电流和电压检测可提高速度和扭矩控制性能。要求达到至少12位精度,具备多通道以及同步采样功能的ADC。ADI公司可提供完整系列产品。

使用电阻进行电流采样的伺服系统中,采样信号质量对电流控制性能的影响至关重要,ADI公司提供基于Σ-Δ调制器的业界最佳性能解决方案。

位置检测性能是伺服控制的关键,常常使用光学编码器和旋转变压器作为位置传感器。伺服控制技术从模拟向数字的转换推动了现代伺服系统的发展,也满足了对于电机控制的性能和效率的高要求。

从优先考虑安全和保护的角度,信号采样和功率器件驱动应采用隔离技术。ADI公司的 i Coupler数字隔离器产品可满足高压安全隔离要求。

IGBT功率器件驱动保护电路的性能决定了产品的可靠性和安全性,ADI公司的功率器件驱动芯片集成有丰富的保护功能,使设计更为简单可靠。

使用DSP等高性能处理器可实现高性能的矢量控制和无传感器控制。

使用集成的功率因素矫正(PFC)控制器,可以更容易地实现减小伺服系统功率输入端电流畸变的效果。

在工业应用的设计中,长生命周期和高可靠性的IC产品是工程师的首选。

普通的交流感应电机向永磁同步电机转变已是大势所趋,要求系统设计师能提供更高效率和更灵活的算法。

高性能的实时工业控制网络更好地实现多个电机同步。

ADI解决方案的价值主张

针对电机控制系统,工业系统设计要求是低功耗、高效率,ADI公司提供单个的器件以及完整的产品信号链可以加快系统设计;在信号链中,ADI公司所提供的这些包括反馈和检测、隔离、电源管理、接口、嵌入式处理和通信的产品,其性能和质量在同类产品中首屈一指,也能够从系统级来降低成本。可以这样说,ADI公司所拥有的广泛的技术组合,包括世界一流的隔离器、处理器、转换器和混合信号前端,可以满足工程师对于现在和将来的任何电机控制解决方案的需求。

参考设计和演示版展示

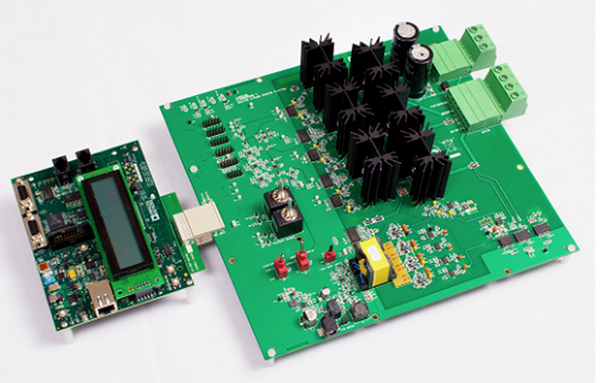

HV MPC平台

LV MPC平台

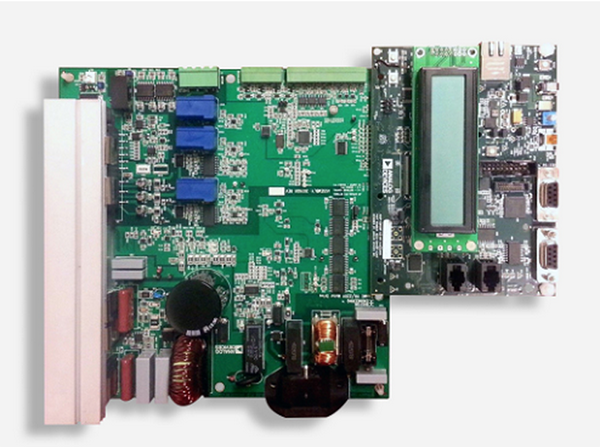

双电机、双轴伺服驱动演示

隔离式逆变器平台