Brian Kennedy ADI公司应用工程师

简介

在恶劣的电机应用环境中,需要鲁棒的数字隔离器。由 于环境非常糟糕,应用要求能够抵御高压瞬变,防止数 据受扰,并且消除高压电压力对隔离器隔离寿命的影 响。此类应用的典型隔离解决方案是光耦合器,其内部 绝缘层很厚,可以承受高压。光耦合器的缺点是要使用 发光二极管(LED),其光强度会随着时间推移和温度变化 而降低,这就会带来设计和可靠性问题。新型且更鲁棒 的数字隔离器不使用LED,消除了可靠性问题,改善了绝 缘能力,可与光耦合器相媲美。这种数字隔离器的优势 是对高压瞬变的抗扰度更强,能够更好地满足电机控制 应用的要求。本文将详细说明此类新型数字隔离器的工 作原理,以及在上述应用中其先进的功能如何胜过光耦合器。

应用

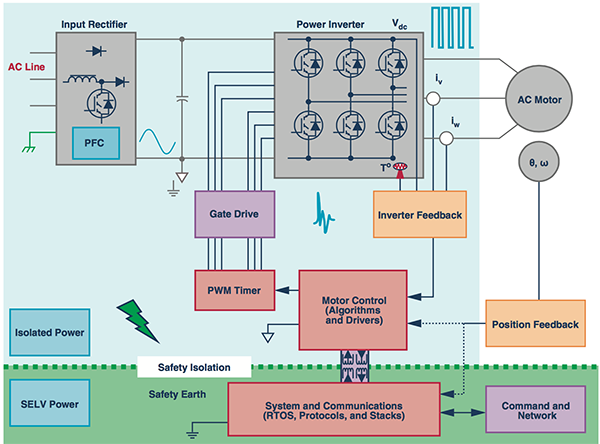

根据应用的性能和功率水平,以及具体的控制和隔离方案,电 机驱动有各种各样的系统设计。图1所示为逆变器或低端电机驱动器常用的隔离通信框图。在该系统中,控制器电位与功率 级相同,通信接口被隔离,因为这通常是一个较低速度且较简单的接口。在此类系统中,功率逆变器可能具有低端栅极驱动 器,这些驱动器不需要隔离,因为其与电机控制模块共享同一 接地。高端驱动器可以隔离,但也可以使用电平转换之类的技术,尤其是当功率逆变器电压不是太高时。在此框图中,电机控制器不使用隔离,直接连到逆变器反馈。当功率水平较高时,使用这种架构会有局限性。开关信号在电机上产生的额外 噪声可能会淹没用来监测电机电流的反馈信号,进而可能引起电机失控。

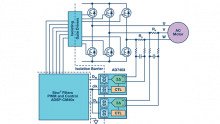

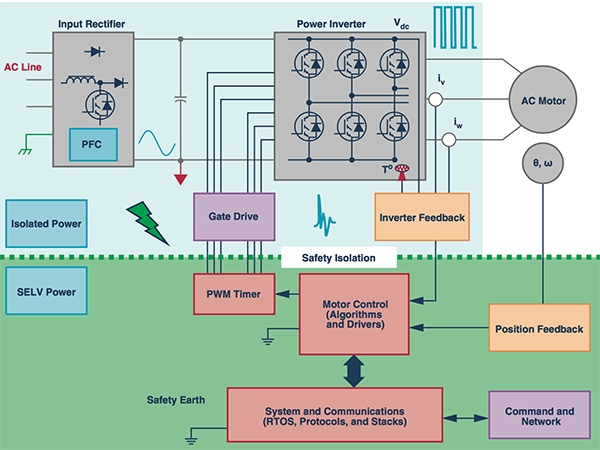

对于较高性能驱动,例如工业电机和火车牵引电机中使用的大 型多相驱动,将会需要隔离控制和通信,如图2所示。在此系统 框图中,出于抗噪和提高通信速度的原因,控制和通信均位于 隔离栅的安全侧。因为电机控制模块位于隔离栅的安全侧,所以全部栅极驱动器都需要隔离。特定隔离电压和安全要求由具 体架构和隔离栅位置决定。

在框图中,逆变器反馈用来帮助控制电机驱动,是电机控制最重要的方面之一。如图所示,逆变 器反馈连接到三相交流电机的两相中的电流测量节点iV和iW。在 隔离控制和通信系统图中,逆变器反馈必须跨隔离栅连接,故 而这里也需要隔离。在许多高功率电机应用中,架构会要求对 三相电机的高电压进行增强隔离,防止用户接触到高电压。此 类增强隔离应用具有极大的隔离电压要求,可能需要隔离器增大内部绝缘厚度(取决于材料)。

绝缘

隔离器的绝缘能力是指其在工作寿命中耐受高压的能力。在相 同的环境条件、电压瞬变和电压波形下,不同类型的隔离材料 具有不同的绝缘能力。光耦合器由于绝缘层厚,耐压能力强, 并且具有数十年的现场使用历史,成为业界惯用的经典高压隔 离器。光耦合器使用模塑料作为绝缘介质,塑料成型工艺可能 会在绝缘层中产生空隙,这会造成部分放电并引起绝缘失效。 由于这个原因,认证机构对绝缘高压测试的要求会包括部分放 电测试。与光耦合器不同,数字隔离器利用内部绝缘层作为原 边隔离栅,这些绝缘层是在界定明确且高度受控的半导体制造 工艺中生产的。这就消除了绝缘中的空隙,绝缘结构变得简单 得多,而且更为鲁棒。数字隔离器不使用LED,不存在LED可靠性问题。随着工艺改进,绝缘层厚度和组成越来越优化,数字隔离器也就更加鲁棒。某些数字隔离器使用薄层二氧化硅来产 生高介电强度绝缘,这已广泛用作半导体芯片上的绝缘体。二氧化硅绝缘的缺点是它与IC构成一个整体,IC受损时,隔离也 可能受损。使用聚酰亚胺绝缘可克服二氧化硅的这种限制,聚 酰亚胺半导体工艺已使用数十年,可帮助实现强健可靠的集成电路。聚酰亚胺内部绝缘属于后期处理,具有独立的完整性。 如果IC受损,独立的聚酰亚胺绝缘仍会完好无损。分多层制造 时,聚酰亚胺可用作电机驱动应用可能需要的增强绝缘。使用数字隔离器的工程师需要制造商提供全寿命数据,以证明器 件的时间、温度、湿度和电压性能能够应对取代光耦合器的挑战。

环境

电机控制应用的环境条件可能包括极端温度和湿度。以列车牵 引电机为例可以说明其中的一些极端情况。假设机车发动机在寒冷的冬日里牵引着一长串满载车厢在山区铁轨上行驶。环境温度可能低于−40°C,电机暴露在严寒的室外空气中,这时列车进入一条长长的隧道,由于发动机产生的热量,电机和发动机 周围的温度可能会迅速上升。电机及其绝缘体必须能在这种极 端温度下工作,而且能克服时间推移和温度变化带来的不利影 响。众所周知,光耦合器的性能会随着温度变化而降低,其内部LED产生的光量和检测器获得的输出信号会随着时间推移和温 度变化而减少。用作多通道隔离器时,光耦合器的通道间失配 会随着时间推移而增大。相比之下,数字隔离器不依赖于检测内部LED的信号,而是利用半导体IC工艺制造可靠的电路,由此 跨越隔离栅收发数字信号。

数字隔离器

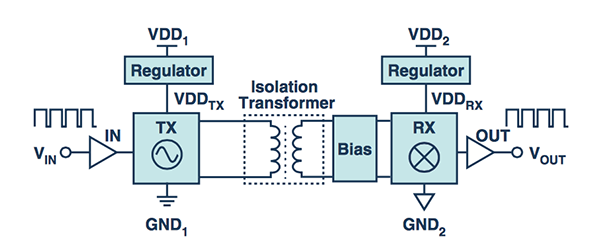

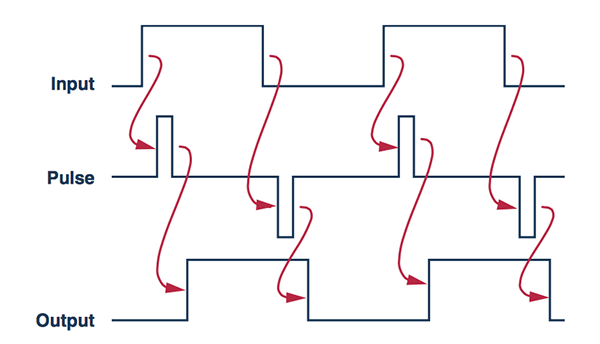

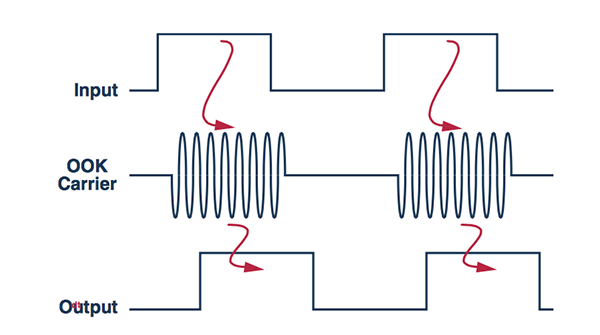

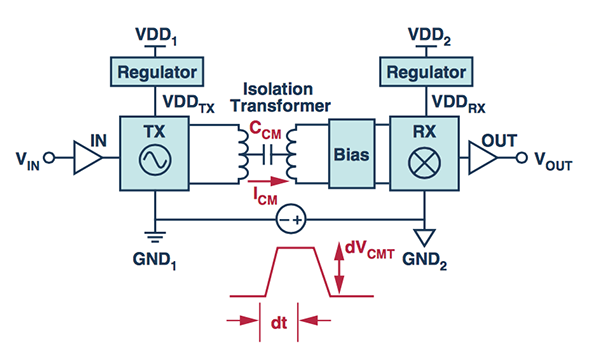

数字隔离器结构和技术如图3中的示例框图所示。根据具体架构,数字隔离器响应输入逻辑电平或输入脉冲。可使用不同方 法编码和解码信号,以便跨越隔离栅收发逻辑数据。脉冲编码 技术如图4所示,其优点是当编码和解码脉冲之间的时间较长 时,低数据速率下消耗的电源电流较低。载波技术如图5所示, 即所谓开关键控(OOK),其在低数据速率时消耗的电流多于脉冲 编码方法。在较高数据速率(10 Mbps以上)时,OOK方法消耗的电 源电流少于脉冲编码技术。OOK技术相比于脉冲编码技术的优 势在于,OOK技术的逻辑更简单,故而传播延迟更低,最大数 据速率更高。脉冲编码技术的缺点是:如果外部噪声扰乱了输 出数据,这种状况会持续一微秒或更长时间,直至内部纠错逻 辑纠正错误或出现新的数据沿。对于电机控制应用,这可能意 味着栅极驱动器开关或反馈控制信号会在一定时间内失控,该 时间足够长,以至于开关电路或电机驱动可能受损。利用OOK 技术,如果电压瞬变扰乱数据,这种扰乱只会在噪声出现的短 暂时间内干扰数据输出,因为信号是被持久不变地驱动的。此 外,由于架构较简单,OOK数字隔离器可以设计得非常鲁棒, 不惧电机控制应用中的电气噪声。

抗扰度

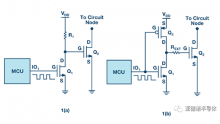

在大型电机应用中,当电机控制开关电路在桥电压中产生步进 变化时,隔离栅上的共模电压变化可能会产生噪声。隔离器耐 受此高压摆率电压瞬变且隔离器输出不受干扰的能力,便是共 模瞬变抗扰度(CMTI)。光耦合器的CMTI可能不是很高,因为其接 收元件非常敏感,易受容性耦合效应影响。光耦合器的容性耦 合是一种单端结构,信号和噪声只有一条路径跨越隔离栅。这就要求信号频率必须远高于预期的噪声频率,以便隔离栅电容对信号提供低阻抗,而对噪声提供高阻抗。

当电机控制信号频 率较低时(通常低于16 kHz),共模瞬变的高频成分会高于信号频 率,其幅度可能足以扰乱光耦合器输出。考察图6所示的基于变 压器的数字隔离器,变压器有一个差分输入结构,其为输入信 号和噪声提供了不同的传输路径,因此必然具有更大的共模噪 声抗扰度,而且不存在光耦合器要求信号频率高于噪声频率的 限制。改进的电气噪声抗扰度使得器件能在高噪声环境下可靠地工作。

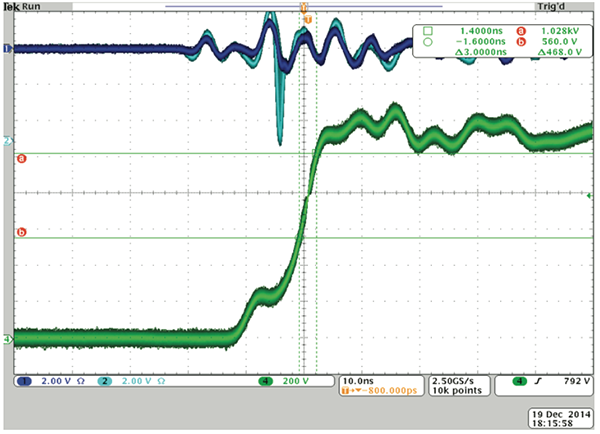

图7显示了电机控制开关期间共模瞬变的高桥电压和快 速dV/dt的开关噪声,数字隔离器必须能抵抗这种干扰。示波器 波形显示,对于开关键控架构的变压器耦合数字隔离器,要扰 乱数据,从GND2到GND1的快速共模瞬变(CMT)须高于150 kV/μs, 而且隔离器输出受扰乱的时间非常之短,只有区区3 ns。实现超 高CMTI的关键在于发送器必须不断产生差分载波信号,并且接 收器必须具有很高的输入共模变化抗扰度。

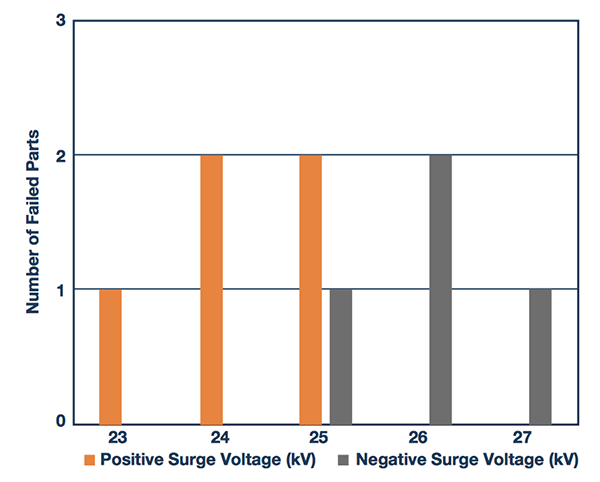

浪涌保护能力

电机控制应用中可能出现高压瞬变或浪涌,此类浪涌的峰值可 能超过10,000 V,而上升时间仅有1.2 μs。光耦合器通过很厚的内 部绝缘层来满足浪涌保护要求。对于采用二氧化硅的数字隔离 器,为使内部应力不致引起裂缝,可制成的绝缘厚度是有限制 的。采用聚酰亚胺的数字隔离器绝缘可以改善浪涌保护能力, 分为多层制造且总厚度为30 μm的聚酰亚胺绝缘业已证明非常有 效。在图8中,30 μm聚酰亚胺的浪涌测试结果表明它非常鲁棒, 可以耐受±20 kV峰值。

总结

表1中的隔离器对比显示了在恶劣的电机应用环境中,数字隔离 器的性能优于光耦合器。对于扰乱电机控制的电压瞬变,光耦 合器的抗扰度(CMTI)最小值只有10 kV/μs,而数字隔离器的抗扰度 要高出许多倍。光耦合器及其LED老化问题使得其工作温度一般 以85°C为限,但数字隔离器的工作温度可以达到125oC。本文说 明了此类数字隔离器的工作原理,以及在电机控制应用中其先 进的功能如何胜过光耦合器。

表1. 电机控制应用的隔离器比较

作者简介

Brian Kennedy是ADI公司接口与iCoupler®数字隔离器部的应用 工程师,专门研究数字隔离和隔离电源应用。他在集成电 路电源应用方面有着丰富的经验,已在ADI公司工作8年, 拥有纽约州立大学(布法罗校区)电气工程学士学位(BSEE)。