原文:《 Grain-Boundary-Diffused Magnets:The challenges in obtaining reliable and representative BH curves for electromagnetic motor design.》——Margarita P. Thompson etc.

1.晶界扩散技术

传统烧结磁体的工艺:按一定的配比熔炼和铸造生产出小片的NdFeB,然后利用氢爆和精磨制成2-10μm的粉末微粒,再压成磁场定向的小块,然后烧结退火,再把烧结块按需要的尺寸切割成磁体,表面研磨、倒角,表面镀防腐层。传统工艺中,镝(Dy)和铽(Tb)在熔炼工序加入,重稀土元素在最终的磁体中会均匀分布,所有永磁体截面的矫顽力相同。

晶界扩散技术(GBD):在切割和研磨阶段,在磁体表面上敷上富含镝或铽的化合物,然后通过一个24~36小时的热处理工艺将重稀土元素扩散进永磁体。(具体的晶界扩散工艺技术种类还很多,每个永磁体厂家都有所不同)

晶界扩散技术的磁体含有更少的重稀土元素(HRE),因为在基合金中的重稀土含量可以显著减少,在某些情况下可以消除,通常在0–4%的重量百分比范围内(wt%),同时扩散通常是在低于1%的Tb或Dy的质量分数范围内进行的。

晶界扩散技术可以使用1/3~1/2的传统工艺使用的镝或铽的用量达到和传统工艺磁体一样高的剩磁(Br)和矫顽力(Hcj)。

2.EV/HEV电机转子特点

上图是一张有限元法(FEA)计算的高退磁磁场下的转子永磁体的磁密场图。可以看出在角落和边缘位置有较高的退磁磁场,因此在这些位置需要更多的抗退磁保护。

GBD工艺正好可以提供这种保护,因为在角落和边缘位置HRE增加,并且这种保护的成本相比于传统工艺更低。

3.扩散永磁磁体中稀土元素的分布

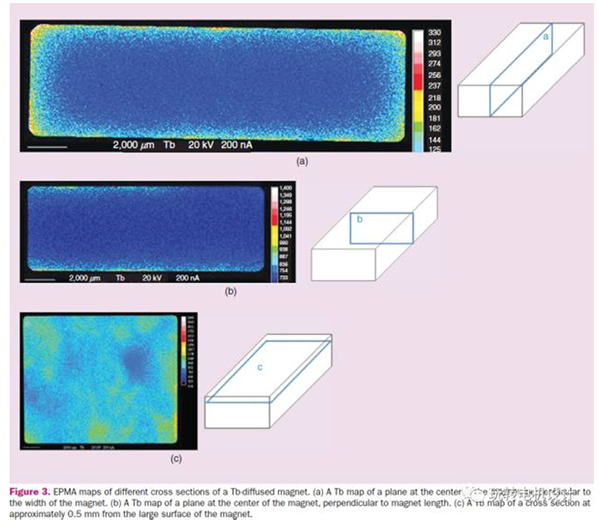

电子探针显微镜下的铽扩散磁体截面map:

图3(a)显示4个面有明显的Tb层,和角落部分增加的Tb扩散特征;图3(b)显示另外两个面没有Tb扩散发生,说明这些的渗透是从四个面进行的。图3(c)显示同一个面内的Tb分布非常不均匀。

整体上分布规律:角落>边缘>中心,晶界>区域>晶粒。

4.扩散永磁体的BH曲线

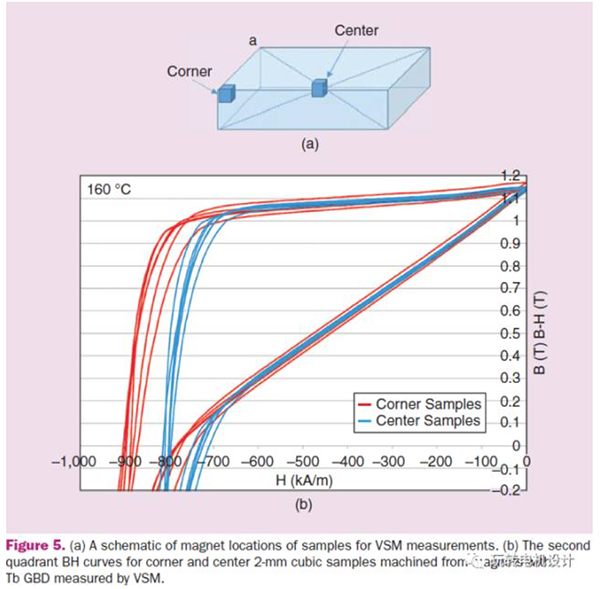

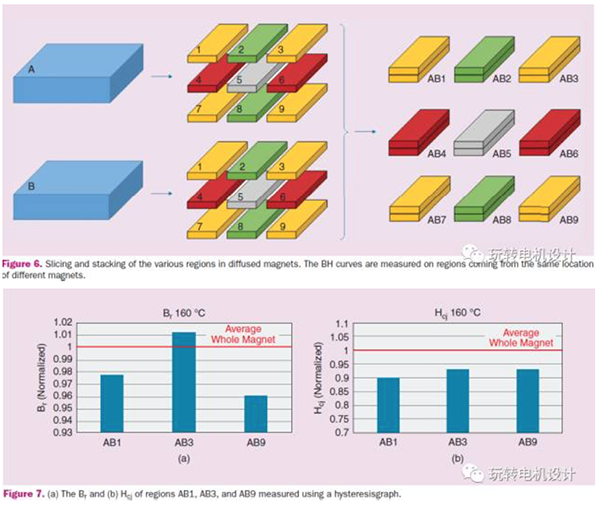

振动试样磁力计测试磁特性:

从上图可以看出,角落部位的退磁曲线面积大于中心位置,BH曲线看不出明显差异。所有曲线都不重叠,测量结果不稳定,造成这些现象的原因有:2mm的样板区域可能太大、每一个样本区域的晶界数量不一样、扩散参数影响、扩散工艺、样本制造、初始磁体的圆角和圆边、样本块的面不够平行、样本块的面和测量仪器(VSM)不够平行。获取精确的BH曲线很困难。原文还介绍了一种利用磁滞回线测量仪测量磁特性的方法,结果也不理想。

5.永磁材料的发展

烧结钕铁硼的发展方向:减小晶粒尺寸获得更高的矫顽力;优化的热成型技术可以减小高温时的磁性能损失。

少稀土材料:铈(Ce)基永磁体,铈的价格比钕低很多。Ce2Fe14B可以用于低要求的场合,CeFe10Si2的居里温度可以到310℃,比钕铁硼的稀土含量少1/3。

无稀土材料:锰铝碳manganese–aluminum–carbon (MnAlC) ,锰铋manganese–bismuth (MnBi) ,铁氮Iron nitride(Fe16N2)。

电机设计的挑战:优化电机设计、设计新颖的磁路结构、充分利用钕铁硼的性能、利用最小的永磁体尺寸达到目标性能。

译者总结:

降低永磁体重稀土含量、降低成本、避免价格波动、保证供应链稳定是近年来永磁电机行业的热门话题,特别是汽车行业。晶界扩散技术(GBD)在一定程度上能降低重稀土的用量,并适用于车用永磁电机的特点(高退磁风险的磁钢局部,可以通过渗透技术增加局部重稀土浓度以增加矫顽力,降低退磁风险),同时GBD技术也对电机设计带来很多挑战,最重要的一条就是怎样获得准确的磁钢BH曲线(同一片磁钢不同区域的BH曲线不同)。

本文转自:永磁体新工艺对电机设计的挑战——晶界扩散技术(Grain-Boundary-Diffused Magnets)