作者:Bob Scannell,ADI公司业务开发经理

最近几代的MEMS技术已经能够为航空电子设备提供高度可靠的关键性能,可大幅降低尺寸、重量、功耗(SWAP)和成本。

在航空电子行业以及其它同样具有高要求的应用中,基于上一代MEMS或其它惯性技术的传统解决方案在满足性能目标方面有目共睹。然而,这些技术在降低成本和其它经济实用性方面的进步却非常有限。新一代的航空电子系统承受着改善这些情况的压力,使设备制造商面临着需在无更优技术可选的情况下完成开发目标的挑战。航空电子设备集成商目前所面对的是一个重大的两难处境,即维持性能不变的同时改善SWAP/成本。

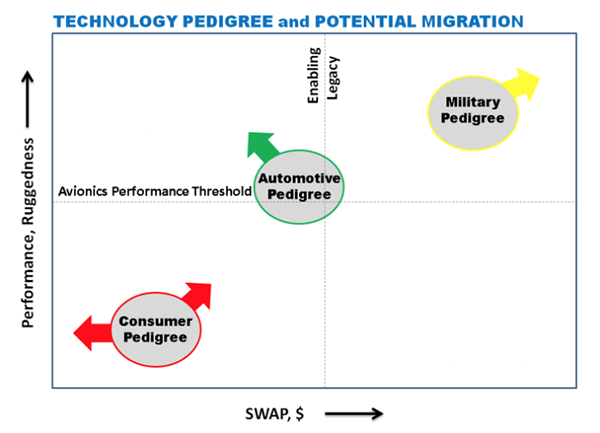

纵观目前整个电子行业的惯性MEMS元件,可以看出,这项技术可分为三大不同的应用方向。相应的解决方案都源于这些主要应用领域之一:军事、汽车或消费电子。数十年来,面向军事应用的技术一向极为可靠,但在SWAP和成本方面并不灵活。面向消费电子的技术能够满足苛刻的成本要求,但在性能和耐用性方面作了明显的让步。但是,面向汽车行业的技术针对苛刻的目标而将所有关键参数进行了特别优化:性能、耐用性、成本、尺寸、重量和功耗。显然,各行业进一步发展的路线图/潜力都有极大的

不同,参见图1。

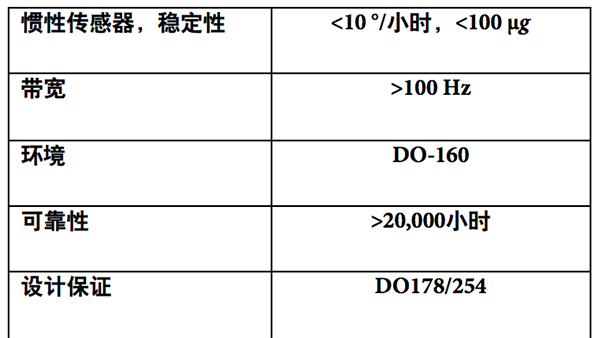

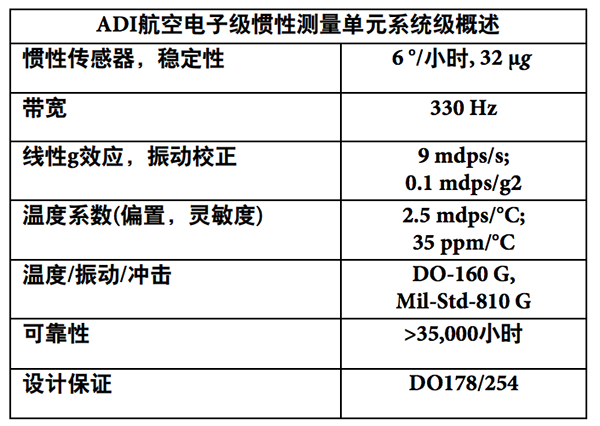

新一代航空电子平台满足下文表1中的惯性检测系统规格:

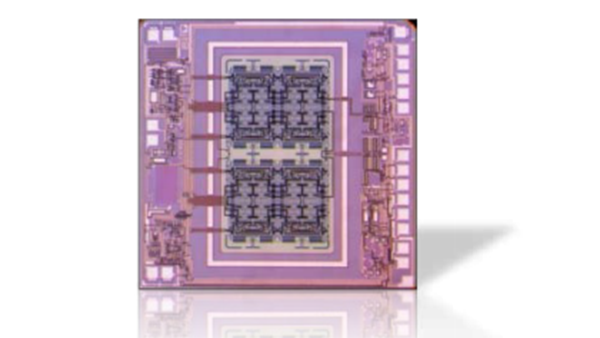

ADI MEMS技术能够满足这些要求的一个重要因素,便是其高度可靠的四核陀螺仪检测结构,如图2所示。此结构可抑制角度检测机制的冲击和振动影响,用于航空电子、汽车、医疗和智能弹药项目中具有良好的口碑。两对反相谐振器的对称特性为非旋转输入提供了高共模抑制性,同时依靠高谐振器和高解调频率(约18 kHz)提供出色的带外信号抑制性能。内核传感器上执行可靠线性加速度/振动分析,包括扫描高于谐振频率的信号范围,展示了其抑制这类干扰的能力。

除了稳定的传感器内核设计,传感器信号调理的良好匹配与优化也同样重要。基本工作原理是:传感器元件捕捉真实运动(即结构旋转),并将其转换为可测量的电气信号(即电压)。若不适当注意带宽、时序、相位、采样速率、分辨率和其它漂移特性(比如温度和电压稳定性),则该转换操作和随后的处理可能会不够精确。这些都有赖于高级、可靠的传感器信号调理能力。ADI将其专利的MEMS IP与业界领先的信号处理能力相结合,从而在高性能MEMS领域一枝独秀。

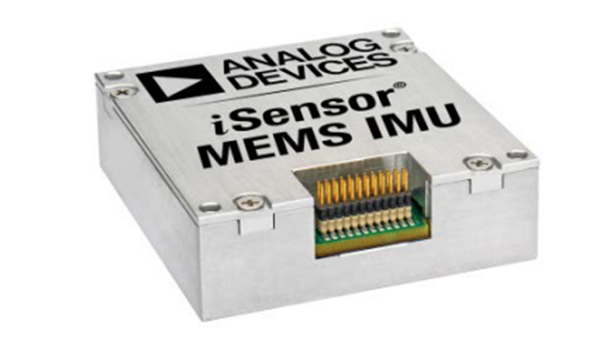

ADI惯性测量单元(IMU)解决了复杂航空电子系统中惯性传感器的部署难题,此种部署必须依靠尺寸不同的多种传感器才能正确识别复杂的运动。iSensor® IMU集成高达10自由度的检测能力,提供全部必要的对齐、校准、一阶传感器融合、出厂集成和测试。

比如说,ADIS16485/ADIS16488 iSensor® MEMS惯性测量单元(IMU)(图3)是目前航空电子系统所采用的6/10自由度传感器,满足一切性能和可靠性目标(表2),SWAP优势高达一个数量级。

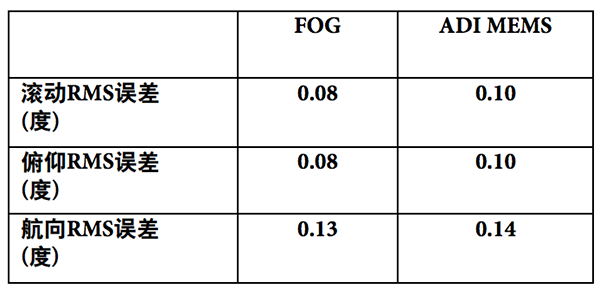

经验证,该MEMS技术优于FOG惯性技术。最近我们将ADI ADIS16485 MEMS IMU与一款价值3万美元的传统FOGIMU进行了横向对比,结果得到了相似的性能等级。此外,MEMS器件在关键的SWAP和成本参数上的优势要高出一个数量级。表3总结了这项行业研究的结果,其中,关键的MEMS航向性能参数与价值3万美元的FOG器件的性能差异不到5%。

在复杂和恶劣条件下保持关键性能

MEMS IMU设计中有三项关键因素,可确保抑制振动或其它外来信号输入的相关错误运动伪像。无论在内核传感器元件、子系统设计或是信号处理中,设计要求在本质上都需要抑制一切干扰运动伪像,从而保持复杂运动条件下的信号完整性。为了进一步增强性能,iSensor MEMS子系统在部署时针对每一条测量轴均采用多个(四通道谐振器)传感器,其中两个传感器根据第二对传感器进行机械重定向,从而提供一阶校正系统,进一步消除非旋转引起的输出信号,即抑制共模信号干扰(热、电和残留加速度灵敏度)。为了保留内核传感器元件和子系统设计所实现的高性能,该器件以较高的数据速率进行数据处理(充分过采样)。MEMS IMU开发中借鉴了ADI多年的传感器、信号处理和应用经验,以满足恶劣的航空电子、汽车和军事环境下的性能与耐用性要求。目前内核传感器为第三代,产品出货量已超过1000万片,用于高度可靠的高性能终端应用。

ADIS16485内核传感器处理元件将获得DO178/254 DAL-B认证。硬件与软件均遵循严格的规范、设计、验证和认证流程,这些均严格管理并处于配置控制之下。ADI的内核惯性检测技术量产已有三十年,而根据目前和未来的航空电子、国防以及工业应用等领域的设计需要,其ADIS1648XIMU系列预计产品生命周期将远在2030年之后。同时,ADI进一步完善其性能领先的SWAP和具有成本优势的MEMS技术,将应用范围扩大到光纤和传统军事惯性检测领域。