根据调查,“工业4.0”的实施可以让英国制造业增加4550亿英镑的收入,并将创造17.5万个就业机会,同时将二氧化碳排放量减少4.5%。

埃森哲公司的研究表明,在全球范围内,到2030年,“工业物联网”(IoT)创造的价值可能超过14万亿美元,相当于英国、法国、德国、意大利、西班牙、加拿大、荷兰、比利时国民生产总值的总和。

当人们感受到这些数字的巨大规模时,就会理解为什么大多数英国制造商热衷于接受自动化、人工智能、机器学习和机器人技术提供的可能性,这并不奇怪。

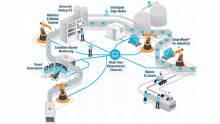

工厂的车间安装部署了数百台机器,从工业厂房的生产线到空调机组,以及保障电力的不间断电源(UPS)系统。这些设备中的每一个都配备有无数的传感器,这些传感器可生成大量的数据,并使它们能够相互交互。

将这些不断流动的数据与智能的实时分析和洞察结合起来,其结果是显而易见的。减少加工缺陷,提高生产质量,提高效率,优化供应链,更好的维护,更好的工作可以节省一些时间和成本。

与任何工业革命一样,也会带来一些问题和担忧。据称,近三分之一的工作机会(30%)受到“机器人的兴起”的威胁,尽管现实可能会看到许多传统工作岗位的流失,而并不是大规模失业。

在数据中心和关键电源保护行业,也需要解决很多重大问题,即企业如何应对智能工厂和物联网连接设备所创造的大量数据。一台机器的性能日志每周可产生大约5GB的数据,典型的智能工厂每周产生大约5PB数据,相当于30万多部16GB的iPhone手机的容量。

大数据,大机遇

要让制造商充分发掘工业4.0的潜力,他们必须将其连接设备的数据与人工智能、处理和分析结合起来。传统工厂生产商品,而智能工厂生产商品和数字,这二者必须齐头并进才能实现生产力和效率的提高。

这些大数据优势在工厂车间内非常广泛,可用于各个业务领域,从产品质量和库存控制到供应链优化,并改善健康和安全。由一台智能连接的UPS产生的数据可以输入到人工智能影响的决策中,这些决策会影响工厂的电力消耗、能源效率和机械维护制度。

制造商年收入的30%可能因生产过程中的缺陷而损失。通过分析生产线传感器的实时数据,很多质量问题在一出现时就会被发现并纠正。

科技巨头英特尔公司使用数据分析来帮助预测他们的微芯片中的设备故障。其结果是使维护时间缩短50%,产量提高25%,备件成本降低20%,共计节省300万美元。另一方面,为了产生这种积极的结果,每小时需要处理5TB的机器数据!

工业物联网(IIoT)设备的数据产生重大影响的另一个关键领域是机器维护。工业设备往往按照固定的时间表(即每月或每年)进行维修,无论其运行状况如何。通过分析机器产生的性能统计信息,可以根据需要而不是时间进行预防性维护,从而减少劳动力浪费,并降低意外故障的风险。

无论是在运输过程中如何评估损坏或劣化,以优化包装材料,实时研究消费者趋势和买方行为以告知生产产量,还是监控关键绩效指标(如缺勤或工伤等)以改善内部流程、连接设备、数据分析影响工业生活的各个方面。

制造商甚至在将产品销售给最终用户后很长时间内才会收集到许多产品内置传感器的宝贵见解。这些数据表明项目是如何使用的?它的性能是否受到周围环境影响?客户利用最多的功能是什么?其宝贵的洞察力反馈到正在进行的产品开发过程中。

机器人的兴起或者应该是合作机器人?

当然,每当有关工业4.0和智能工厂的讨论时,人们的谈话很快就会转向机器人。机器人过程自动化(RPA)在推动制造效率方面发挥了巨大的作用。

机器人的出现使得人类执行的枯燥、手动甚至是不安全的许多任务实现了自动化。可以比人类更好、更快、更准确地完成这些任务。与人类不同的是,机器人在轮班结束时不会感到疲倦,所以生产力水平始终保持在高水平。

在机器人应用方面,英国还落后于许多国家。国际机器人协会统计数据表明,英国每万人只有33台机器人,远远落后于日本(每万人213台),德国(每万人170台),瑞典(每万人154台)。波士顿咨询公司预测,到2025年,机器人将执行四分之一的制造任务(目前为10%),这些主流思维以及这些比例都需要改变。

计算能力和网络技术的进步意味着当今的机器人比他们的前辈更“聪明”,不仅仅是它们可以执行的功能,还有其适应能力。尽管早期的机器人一次又一次地执行相同的功能,但现代机器人可以实时调整动作、学习课程,甚至相互协作,所有这一切都要归功于机器人和它们产生的数据量。

在未来的工厂中,它不会是人类或机器人之间的非此即彼的选择。机器人和工人将在工厂车间共同工作。事实上,到2020年,制造商预计60%的工厂的工人将与机器人,或与人工智能等自动化辅助技术一起工作。

工业4.0对数据中心的影响是什么?

数据中心曾一度是纯粹存储数据的措施。但人们都知道工业物联网使得一切都变得更加动态和流畅。在全国各地的智能工厂中,数据正在被实时捕获、分析和处理。

而如果进行额外的处理需要额外的存储容量和额外的电源。当然,它为数据中心行业提供了极好的机会,但同时也为管理者和运营商提出了一个问题,即他们如何充分利用资本。

企业的数据中心能够处理单个智能机器每周将创建的5GB数据吗?可能会。但是100台机器呢?1000台机器呢?工厂车间将会安装多少个设备和传感器?企业将如何平衡对额外电源的需求以跟上处理需求,而不需要扩大规模?人们将面临“少花钱多办事”这样的经典难题。

采用模块化方法的小型微型数据中心正在使数据处理设施可以在现场或尽可能靠近用户位置的基础上建立。这种边缘计算是必不可少的,因为它使制造商能够运行实时分析,而不需要将大量数据一路发送到云端并返回处理。

模块化数据中心为运营商提供了“扩展时支付”的范围。模块化UPS的兴起也提供了类似的电源保护要求。随着工业4.0促进数据中心的发展,对可靠和强劲的持续电力供应的需求变得更加迫切。

无变压器的模块化UPS在更小的空间内提供更高的功率密度,在所有的电力负载下运行效率更高,因此可以节省更多的电能,并且不需要耗费大量电源的空调来保持冷却。

数据中心管理人员都会明智地审查他们当前的电源保护功能。如果他们的UPS机型老旧、体积庞大、效率更低,升级到现代化的模块化UPS将是一个明智的举措,以确保为智能工厂的需求做好充分的准备。

当然,对于某些制造商来说,特别是那些有多个站点分布在多个地点的制造商,无论采用现场数据中心还是采用云计算,仍然需要某种集中式数据存储功能。

自动化程度的提高也让人们质疑运行工厂或数据中心通常需要的许多基本因素。如果工厂或数据中心设施已经达到无人管理的阶段,他们是否需要照明或供暖?这为节省大量能源和成本创造了机会。

如今的消费者比以往任何时候都要求更高。他们喜欢个性化或定制的产品,而且他们几乎需要即时购买。当然,他们也希望这些独特的产品能够被广泛使用,并且与大量生产的产品一样成本低廉。

机器学习和工业4.0的兴起有可能启动制造业的“优势”,即定制产品在当地按需生产制造,而无在全球各地订购生产。