电机设计基本上包含三要素:磁能设计、磁路设计及输入电能设计三部分,以较为简单的永磁电机来举例说明,磁能设计就是磁铁规格的选定及配置安装设计;输入电能设计则为选定漆包线径与圈数等规格;磁路设计则是挑选导磁材料特性与尺寸规格部分。

电机的能力规格就取决于此三要素,其中影响最大的往往是磁路设计,一旦导磁材料尺寸设计完成,则电机的最大输出能力就已经确定,即便再将磁铁或电能加强,都无法有效的获得输出能力。

导磁材料的影响为何如此重要

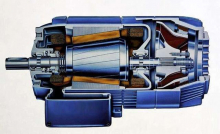

磁力线由电机转子上的磁铁部分产生,经由导磁材料的传导至定子部分,与定子上的电能线圈進行正交作用产生转矩,为电机转动力量的来源。但导磁材料能容许的磁通密度有限,目前能容纳最多的磁力通过的材质即为矽钢片,也是目前电机中最常使用的导磁材料。

一旦矽钢片的磁通密度达到饱和状态,多出的磁力会变成到处乱串,无法有效流经定子与电能线圈产生转矩应用,视为漏磁通。

电机內部磁路示意图

在导磁材料已选定之情況下,则单位面积可容纳的最大磁通密度已确定,剩下的就是相关尺寸的设计,也就是电机设计中最常讨论的矽钢片尺寸设计。若在內外径尺寸已确定之情況下,其主要工作包括三方向,第一就是在最小的面积內达到最大磁通密度的传导;第二则是避免漏磁通的产生;第三则是于不影响磁通需求下,增加槽面积,以容纳更多的电能导体使用。

如何设计转子的几何尺寸

电机定子矽钢片作为解说各部位的设计要点,约略分为三部分,分別为齿部、轭部、靴部,最佳化的电机磁路设计,往往会借助软件模拟,方可达到最佳设计需求与效果。

定子矽钢片各部分示意图

轭部:设计有三项需注意,分別为磁通密度、机械强度及铆合点问题,先由最简单的铆点设计来说,基本上要先考量矽钢片堆叠后的重量来决定铆点数量,过多的铆点数会影响磁力通过及机械强度问題,合理的铆合强度,铆点数越少越好。下图表示铆点的方向最好与磁通方向一致,降低对磁通影响程度。

铆点方向设计示意图

磁通密度及机械强度都是受到轭部总宽度所影响,越宽则机械强度越好,可避免因矽钢片受磁力影响变形所产生的震动噪音;同时避免磁力过度饱和的情況,达到降低铁損效果。忽略机械强度,仅考虑最小磁通需求宽度之情況下,轭部宽度、齿部宽度及电机槽极配有一基本公式。

首先要知道电机的槽极配关系,也就是一极会对应到几齿数量,来决定轭部与齿部的关系式。以下图为例,则左方定子轭部会流经的磁通与单一齿部的一致,则最小轭部需求宽度与齿部同宽即可;右方例子中,轭部最密集处会流经三个齿部的磁通,因此轭部最小宽度应为齿部宽度的三倍,方为合理的关系。

槽极配与轭部磁通示意图

靴部:基本设计要点在于槽开口及靴深两部分,最主要的影响因素为槽开口之设计,槽开口的要求其实是越小越好,有利于吸收磁铁所产生的磁力,但过小亦会产生漏磁现象。槽开口主要会受到绕线的需求影响,而不得不绕大,因此设计条件会受到绕线方式而有所差异。

靴部相关名詞示意图

若槽开口向內,一般采用入线机或內绕机生产,此种绕线方式所需的槽开口宽度都较大;入线机所需的槽开口宽度会是线圈总和直径的1/3左右;而內绕机则视勾线管的设计而定,通常会是漆包线径的三倍,但最低宽度也要维持在2mm以上。若槽开口槽外,则使用外绕机种生产,则槽开口维持线径之1.6倍以上即可。

槽开口尺寸决定后,槽宽就为已知,再加上齿部宽度尺寸与齿部矽钢片磁通密度设计值,则可计算槽深尺寸。一般常見之矽钢片磁通密度设计值为1.6T(特斯拉:表示单位面积流经的磁力),而空气的磁通密度为0.6T,其中差了2.67倍;则槽宽减去齿宽后,再除上2,以获得单侧尺寸,最后再除上空气与矽钢片的磁通密度比例差2.67,即可得到最小槽深尺寸,若于靴部与齿部衔接处,加入导角或斜角设计,最小槽深尺寸可以进一步缩短空間。

齿部:基本上希望越小越好,换取更多的绕线空间,但主要受限于矽钢片可容纳的饱和磁通密度而订,常见的设计磁通密度为1.6~1.8 T,则可依电机规格设计中求得磁通大小,算出齿部宽度。一但齿部宽度决定,则可依齿部尺寸规格,按照上述相关公式,求得配合之轭部及靴部尺寸规格。

结论

矽钢片于电机中实为导磁材料应用,因此主要用途为磁力的传导,因此在设计上应先著中于各部位磁力传导的容量是否充足,避免因单一部位设计不良产生饱和,而其余位置则太过空裕的情況产生,造成不必要的浪費。实际电机设计中,需要考虑其他参数,如槽滿率、磁力强度及气隙大小等关系。

来源:老赵说制造

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。