近年来,汽车制造商纷纷宣布了向电动化转型的新计划。但除了将燃油引擎换成电机,还有许多重要的事情需要完成。有趣的是,作为一家规模很小的初创企业,H3X 就希望对电动机展开完全集成的重新设计,以达成远胜于当前市面上所有竞品的性能目标。

据悉,H3X 首席执行官 Jason Sylvestre、首席技术官 Max Liben、以及首席运营官 Eric Maciolek,是在大学参加电动汽车制造和赛车时相识的。

在高科技和汽车行业(包括特斯拉)积累了多年经验后,他们再次为了改善电机的功率密度而聚到了一起。

无论是电动汽车、还是仍处于早期验证阶段的电动飞行器,动力性能都是影响其走向现实的一大障碍。

对于无人驾驶飞行器来说,几千瓦小时的电池是必不可少的。此外在轻型设备上,亦可适当使用少量的 EV 电池。

遗憾的是,在载重、能量密度、以及电池体积等方面,目前而难以实现更好的平衡,除非电机效能也迎来了巨大的飞越,这正是 H3X 所努力的方向。

目前已有部分设计方案能够将每公斤功率重量比提升 10~20% 左右,但 H3X 宣称其电机性能有望达成竞争对手的 3 倍。

为达成这一点,通常可借助在零件上实现更高密度的整合。在某些方面,这些零件有些类似于当前的电动机和电力总成。

通常情况下,动力系统主要分为电机本身、传动系统、以及变速机构三个部分,且它们拥有各自的壳体、以便彼此独立地拆装和出售。

影响“三大件”整合的一大障碍,就是温度。比如变速机构的零件和冷却液,可能无法在电机或动力系统的工作温度下运行,反之亦然。

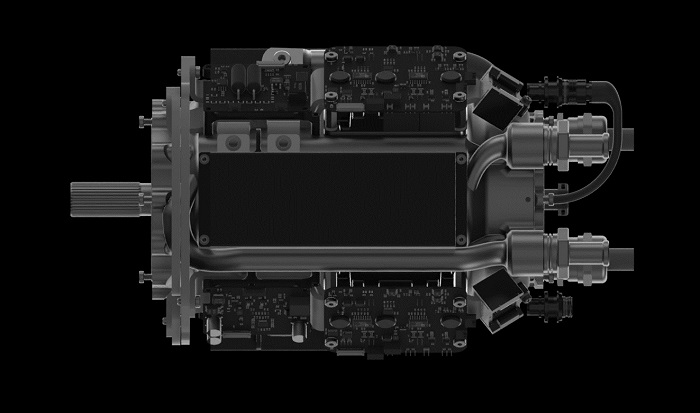

不过 H3X 团队选择了一条基本上从头开始的研发道路,以实现能效的最大化和体积的最小化。具体说来是,他们并没有简单地将逆变器盒子等组件都集成到电机外壳上。

他们正在开发的,就是一种真正的集成设计,但同等功率水平的竞品中都是独一无二。其中一些改善相当显著(多达 50%),另一些可能少一些(10~20%),同时兼顾了技术风险方面的控制。

比如最近的一项改动,就在于电源开源硬件可在更高的温度和更高的负载下运行。在提升性能的同时,还充分利用了基于 3D 打印的共享型冷却基础架构。

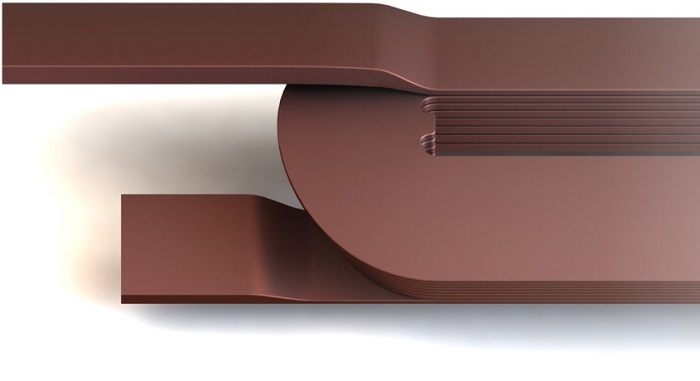

通过新颖的纯铜 3D 打印技术来制造共享式基础架构,使得 H3X 能够适应各种定制的内部几何形状,在壳体内部署更大的冷却装置。

同时 H3X 可以将电机、变速和传动机构都安装到最佳的位置,而无需担心现有的螺栓式位置固定方法。

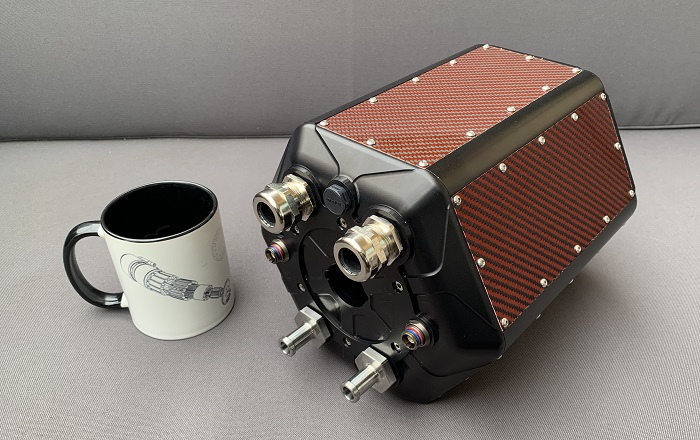

最终结果,就是 H3X 推出了首款多合一电机原型 —— HPDM-250 。其不仅体型小巧,功率重量比(13)也远超竞争对手。巧合的是,这一数值也刚好高于中型客机的理论功率密度。

来源:cnBeta.COM