机电一体化的时代,任何机器设备的运转都离不开驱动技术,这里的驱动包含了电机,齿轮,皮带,链轮等等装置和设备。

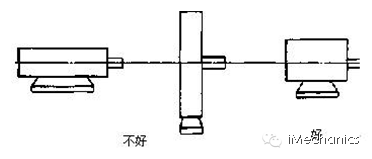

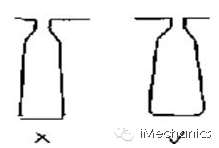

1 不要设计过于细长或扁平的电机

机设计力求以最少的材料和成本获得最佳的性能。一般说来,扁平的电机有效材料用铁较少,用铜较多.结构材料较多。细长的电机有效材料用铁较多.用铜较少,结构材料较少,但结构的刚度较差。

所以电机的直径和长度之比有一个最佳值.铁心内圆和长度之比为1:1左右。设计电机要根据电机各种性能要求及市场上有效材料,结构材料的价格进行优化设计,此外还要考虑系列化、零部件通用化以及结构的工艺性、工模具的成本等问题。见下图。

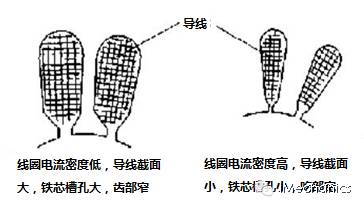

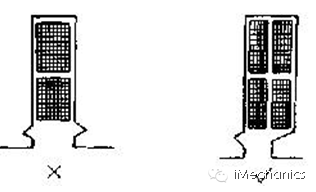

2 线圈的电流密度不宜过大或过小

电机线圈具有一定电阻,当电流通过线圈时就产生损耗,使电机效率降低,绕组温度升高。电机设计时希望减小电阻,以减少损耗,降低温升,提高效率。降低电流密度,增加导线截面积可以减小电阻,但会导致线圈材料用量增加。由于槽面积的加大,引起铁心磁密增加,使电机的励磁电流及铁损耗增加。所以电流密度的选择要全面考虑电机性能。电流密度一般选用3~7A/mm²。对于大电机及封闭式电机取小值.对于小电机及开启式电机则取大值。见下图

3 铁芯磁密不要过高或过低

当铁心材料、频率及硅钢片厚度一定时,铁损耗决定于磁通密度的大小。磁通密度过高,使铁耗增加,电机效率降低,铁心发热使电机温升增高。并由于励磁安匝增加,电机功率因数降低。所以铁心的磁通密度不宜过高,尽量避免用在磁化曲线的过饱和段。小型电机一般不超过155T。磁通密度过低则使电机材料用量增加,成本提高。

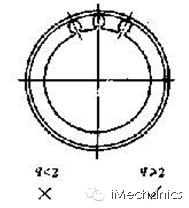

4 槽满率不宜过高或过低

所滑槽满率是指槽内导线的面积和槽有效面积之比。槽满率大,表示槽内填充紧密,槽满率小,表示槽内填充松散。就电机用料的充分利用和运行性能来说,槽满率越高越好。但过高嵌线困难,劳动量及工时增加,容易损伤绝缘。槽满率低,电机运行时导线在槽内松动,易掼坏绝缘,此外槽内空隙多,由于空气导热差,影响线圈的散热,使电机温升增高。手工嵌线槽满率一般取75%~78%,不大于80%。对自动化嵌线来讲,一般槽满率不高于75%。

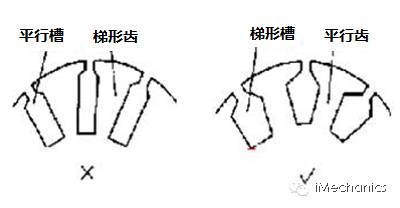

5 槽形尽可能选用平行齿梯形槽

硅钢片工作在磁化曲线的饱和段,单位长度励磁消耗的安匝数随磁通密度的增加而大量增加。为了合理充分利用电机内部空间,电机设计时总是使硅钢片比较饱和。如果采用梯形齿,则齿的窄部由于磁通密度大,励磁安匝数大量增加,电机的功率因数降低。如果采用平行齿.则沿齿部长度内磁通密度均匀,励磁消耗的安匝数大为减少。

6 槽形边缘不要有尖角

槽形的设计应考虑便于冲模的制造。冲模淬火时.凹槽尖角处常因应力集中而产生裂纹。园角还有助于延长冲模寿命。槽形设计其边缘处应尽量采用圆角,圆角半径应不小于1mm。

7 尽量用圆底槽代替平底槽

圆底槽的优点:

A. 圆底槽能改善导线的填充情况,槽绝缘不易损坏,在槽满率相同的情况下,圆底槽嵌线比平底槽容易。

B. 转于铸铝时,圆底槽比平底槽铝水填充情况好。

C. 圆底槽比平底槽便于模具制造。

8 电机铁心槽口宽度不宜过大

电机槽口太小,下线困难。电机槽口太大,使气隙磁通分布不均,齿谐波增大,附加损耗增加。半闭口槽的槽口宽度一般为2~3根导线的直径,约为3.5mm。低压成形线圈采用槽内四个元件边的半开口槽结构,使其槽口宽度减少为槽宽的一半。

9 定子槽数不要太多或太少

异步电动机定子槽数多,磁动势、电动势波形好.附加损耗小,电机效率高。槽数多,还使线圈和铁心的接触面积增加,线圈散热好,温升低。但槽数多,铁心齿部过窄,冲压变形大,工艺性差。槽数多还使模具制造成本增加,有关电机设计的问题,线圈制造及下线工时增加,一般说来,定子槽数多、电机性能好,但成本高。一般异步电动机每极每相槽散q≥2。

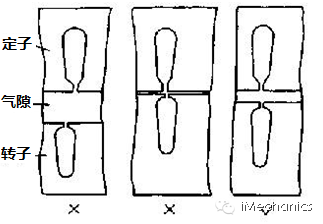

10 气隙不可过大或过小

气隙是指电机定子和转子间的空隙。气隙大小对电机性能及制造工艺有很大的影响。气隙大,磁阻大,励磁安匝数多,使电机励磁电流增大,电机功率因数降低。但气隙大使谐波磁场减弱,电机的附加损耗降低。气隙大,对电机零部件的同轴度及装配精度的要求降低;气隙过小,则容易引起定转子扫膛,以及由于附加损耗增加而使电机效率降低。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。