来源:亮眼智控

我们经常能看到以下场景:无人机在人的控制下精准完成飞行动作;扫地机器人自动将地板打扫的一干二净;叉车在工人的操作下轻松将货物堆放整齐……但这些都离不开“电机驱动器”。

系统的核心

无人机、扫地机器人、叉车…这些从本质上讲都是机器,都是由电机带动的,事实上,我们生活中绝大部分的动力机器都离不开电机,是电机给予了机器动力。可以说,电机是机器的心脏,但这颗“心脏”并不智能,机器的很多操作行动需要不同功率输出,而电机可没办法自主调整工作模式,而电机工作模式的调整需要额外的控制中枢,这个“控制中枢”就是驱动器。

驱动器,可以说是电机系统的核心部件之一,没有它,机器根本没法正常工作,完成我们的需求。

电机的好搭档

根据动力源的不同,驱动器分为电机驱动器、液压驱动器和气动驱动器三大类。我们日常生活中接触的机器中电机驱动器占了绝大多数。

为什么驱动器在电机系统中如此重要?这还得从电机控制系统说起。机器人在运动时,通常需要控制它的扭矩、速度和位置。而这些,全都靠电机控制系统来实现。一个电机控制系统,包含了电机、MCU、驱动电路、信号调理电路四个部件。一般而言,除电机以外的部分,都属于电机驱动器。

想要电机真正转动起来,驱动机器完成各种工作,离不开驱动器,没有驱动器的电机不能自主转动,所在的机器也只是一堆零件的总合。

由于配套使用,电机驱动器与电机关系密切,电机工作方式不同,电击驱动器控制方式也不一样。简单点说就是不同的电机需要不同的电机驱动器,找到合适的“一对”,才能较好发挥作用,从这一点上讲,驱动器是电机不可分离的“好搭档”。

在过去,驱动器与电动机关系一一对应,一个电动机就需要一个驱动器。

随着驱动技术日渐成熟,驱动器由单轴控制向多轴控制发展,两者不再是一对一绑定关系,一个驱动器也可同时控制多个电动机。

直流(有刷)电机和步进电机驱动的最重要性能指标就是效率、振动和噪音。而对这些性能影响非常大但又往往容易疏忽的就是续流 Current Recirculation 的控制,通过深入理解续流以及各衰减模式 Decay Mode 的优缺点和适用性,以据此进行更为复杂灵活的续流控制,就更能够适应不同参数的电机,从而达到效率、振动和噪音的最佳平衡。本文从电机等效电路角度去分析和解释不同续流模式,易于从本质上理解掌握。同时本文也进一步解释电机的刹车机制,以及容易造成混淆的刹车和续流的区别和分析。

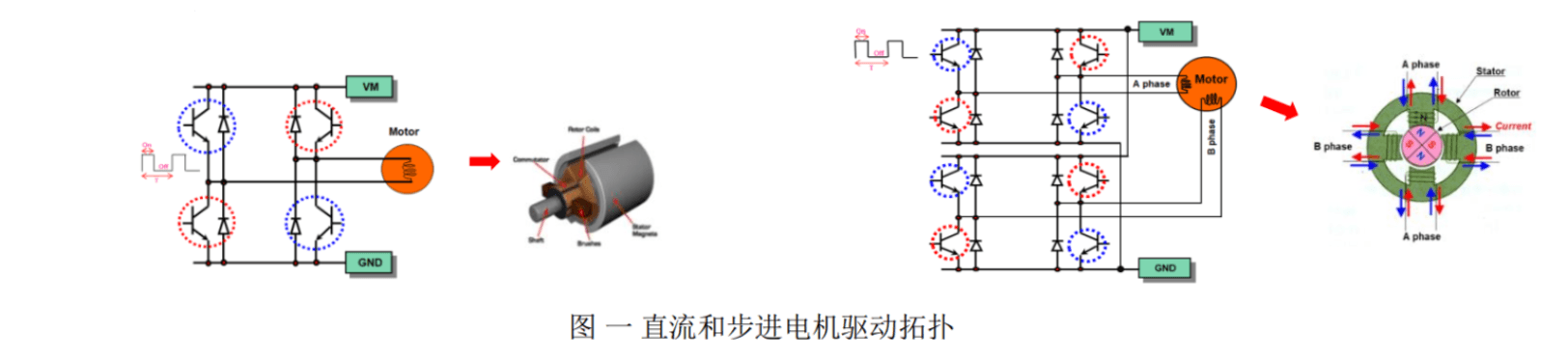

1、 直流(有刷)电机和步进电机驱动拓扑

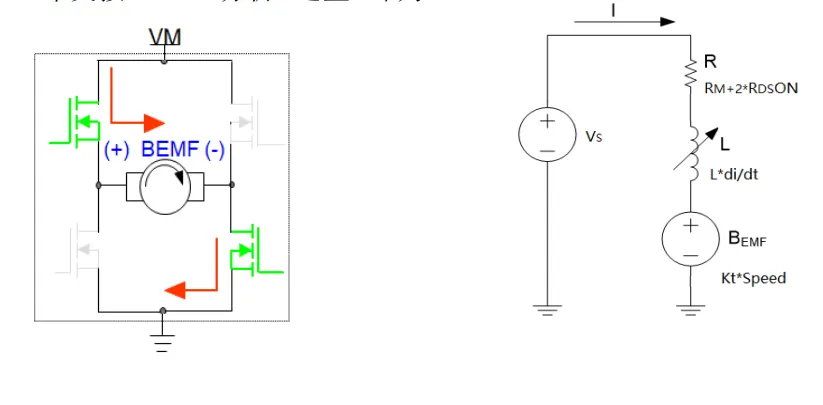

如下图一左边,直流有刷电机由一个全桥电路驱动单个电机线圈。通过同时打开蓝色虚线框 FET 驱动管或红色虚线框 FET 驱动管可分别控制电机的正反转,而通过在 FET 驱动管加载不同 Duty 的 PWM,可对电机调速(本文图中 PWM 仅为示意,并非只是一路)。类似的, 典型的(两相) 步进电机有两个电机线圈, 如图一右边示意图,由两个全桥电路分别控制两个电机线圈 A 相和 B 相,通过在 A、 B 相加载相位差 90 度 PWM 波来控制步进电机的转速, A、 B 相相位超前或落后 90 度控制电机方向,而在在每步驱动内加载不同 Duty 的(频率更高) PWM 载波,来控制电机电流。

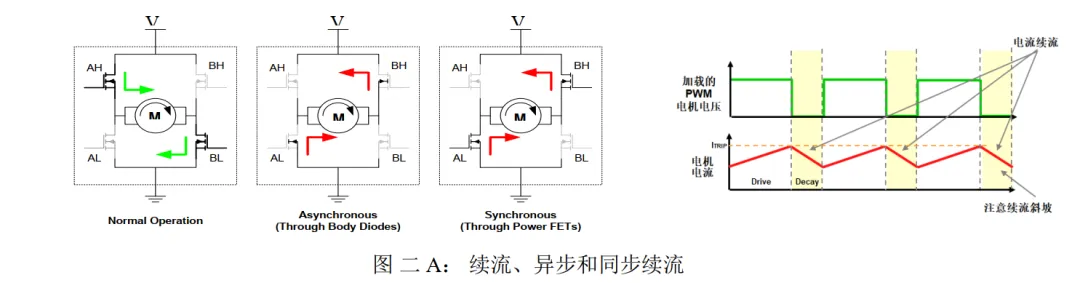

2, 什么是电流续流

以直流有刷电机为例,如下图。首先 AH,BL 的 FET 打开,电流从 VM由左往右到地,这是电机驱动阶段Driving/Drive。然后关闭所有 FET,此时电机的线圈电感效应,电流会继续从左到右流动并衰减 Decay。而电流衰减有两种途径,一是通过 FET 的体二极管衰减,如图二中间示意,由地到 VM,这是异步衰减。二是通过打开 BH、 AL 的 FET,电流还是由地到 VM,这称为同步衰减。这种异步衰减和同步衰减的途径就是电流续流 Current Recirculation。显而易见,异步衰减经过 FET 体二极管,压降大所以损耗(2*I*VD)也大,而同步衰减经过 FET 的 Rdson,一般内阻较小所以损耗(I^2*Rdson*2)也小。后文主要以同步衰减来说明。

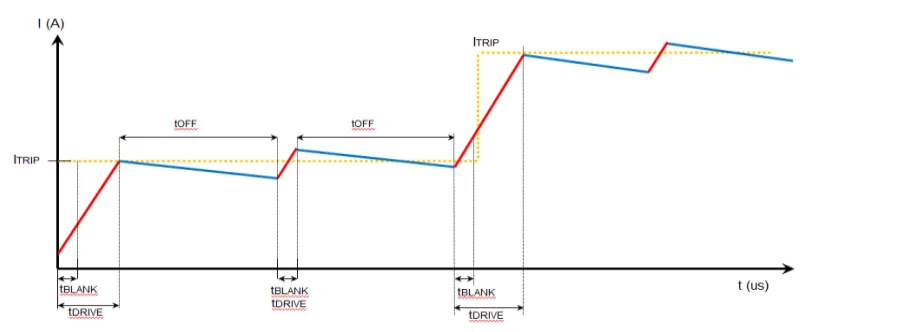

为方便下文展开, 先介绍下电机驱动和电流衰减的几个关键参数 – ITRIP、 tDRIVE、 tBLANK、 tOFF。下图中黄虚线 ITRIP 就是本时段内系统/驱动芯片设定的电流, ITRIP 按照电机驱动算法或电流控制而变化,下图就是往上台阶增长例子。tDRIVE 是驱动阶段的时间,这里需要注意起始有个 tBLANK 时间(一般几个 us 以内),主要是为了避开(驱动阶段)驱动管打开时刻的 Overshoot 等噪音毛刺,系统/驱动芯片会强制忽略掉这段时间而不检测相电流等。经过 tBLANK 后就是剩余的驱动阶段。

当然有些情形下 tDRIVE 只有 tBLANK 时间而直接省略后续。tOFF 是电流整个续流时段。所以 tDRIVE+tOFF 就是加载的 PWM 的周期。PWM 周期可以是固定的或可变的,取决于系统需要。

图 二 B:关键参数说明

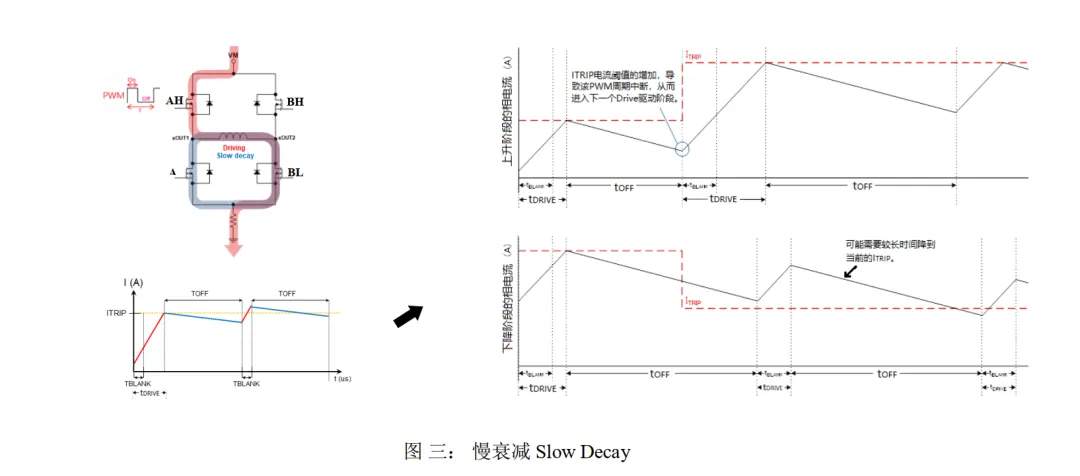

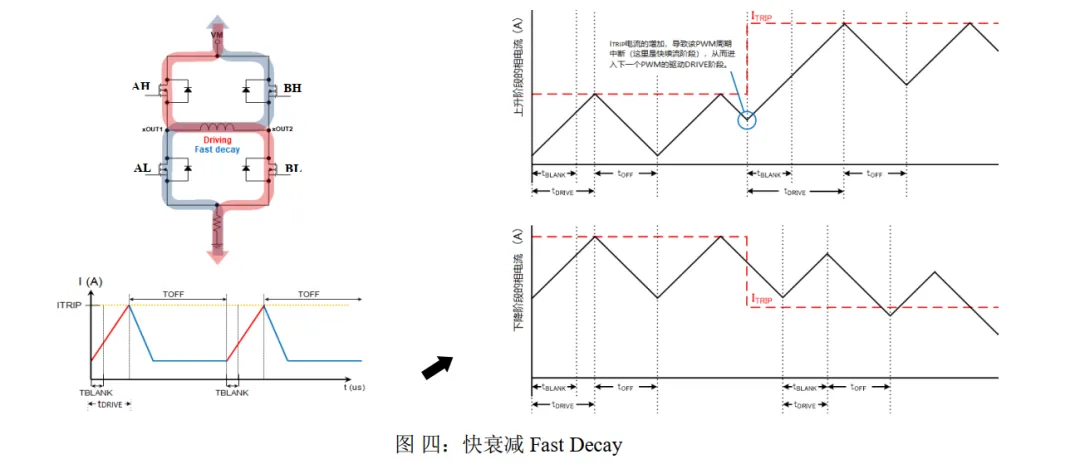

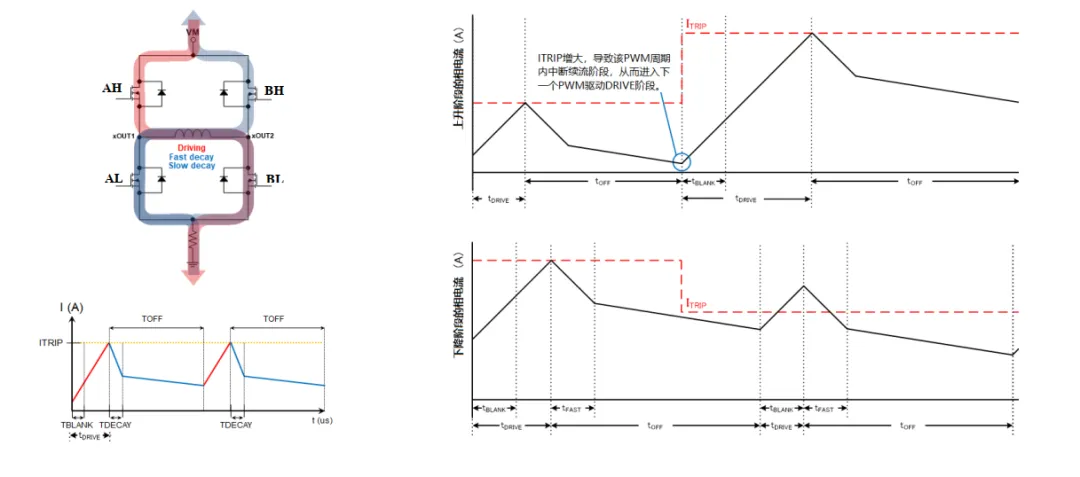

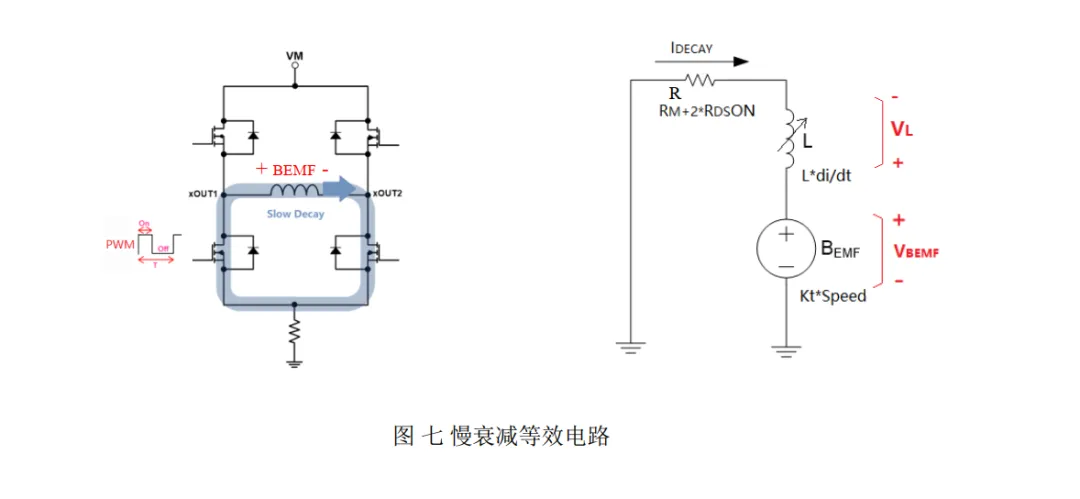

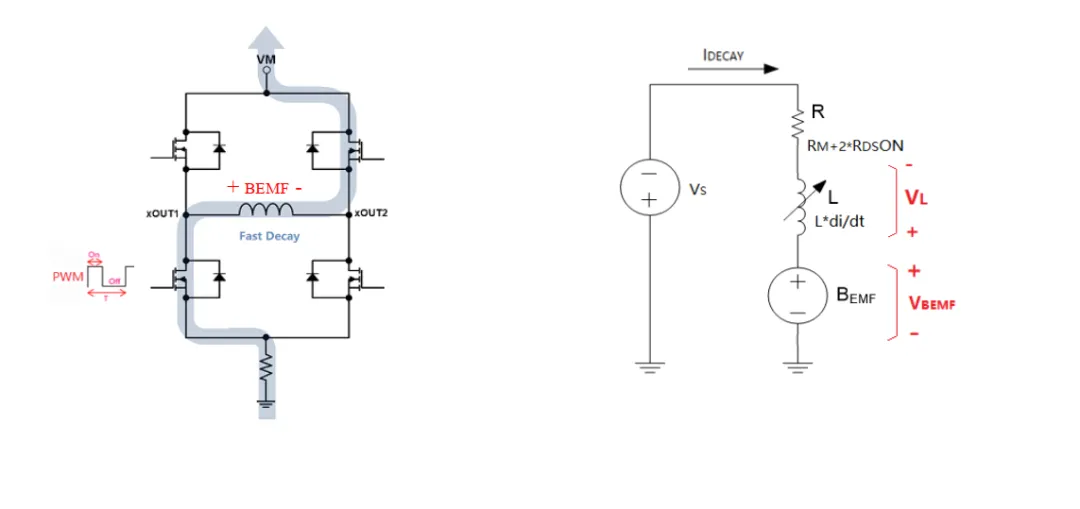

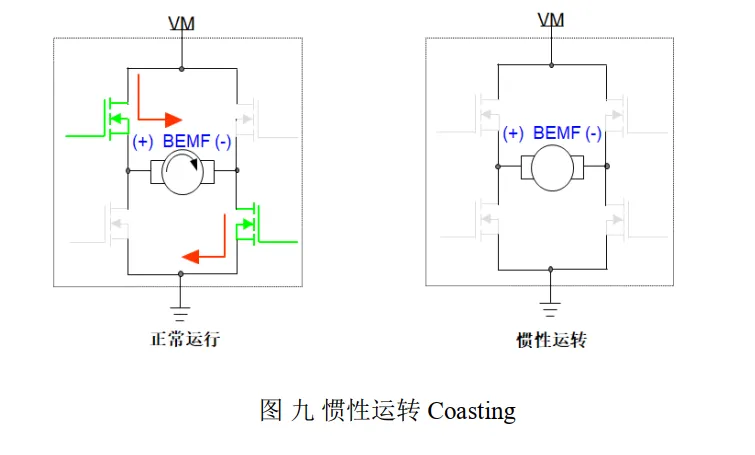

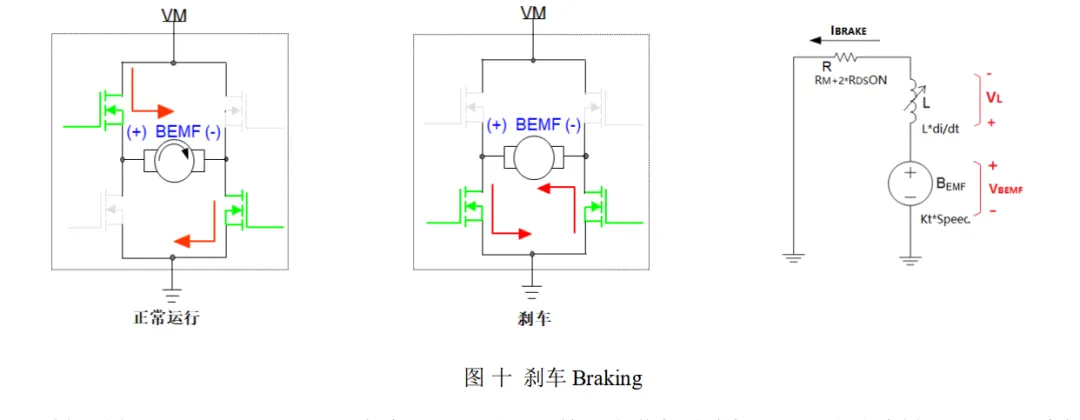

3、 电流续流的衰减模式 电流续流一般有三种控制模式 --- 慢衰减 Slow Decay、快衰减 Fast Decay 和混合衰减 Mixed Decay。这里的所谓“快”“慢”是指续流期间电流衰减的相对快慢。 3.1 慢衰减 Slow Decay 首先正常驱动阶段 Driving 如图三左红色电流方向(AH、 BL 打开),然后关掉 AH、 BL,并打开下桥臂的AL、 BL 两个驱动管,电流继续从左往右经过线圈顺时针闭环慢衰减,如图蓝色电流。 对应的电机相电流(下文简称相电流)波形是先驱动阶段(Driving)上升,如图三左下,当相电流上升到预设的 ITRIP阈值或以上时,就进入续流阶段。可以理解的是,若经过 tBLANK时间后相电流已经到达(或超过) ITRIP阈值时,就没有后续的 Driving 阶段而直接进入续流阶段,如图三左下波形图的第二个 PWM 周期。所以tBLANK也是驱动信号 PWM 最小的 ON 时间。综上,慢衰减模式主要是通过下桥臂的两个驱动管来续流,相电流的纹波相对较小。 当相电流处在上升或下降期间( ITRIP 处于变大或变小的时期),慢衰减模式下的相电流变化如图三右所示。在相电流的上升期, ITRIP增大会导致该 PWM 周期内续流提前结束从而进入下一个 PWM 的驱动 Driving 阶段。同理,在相电流的下降期 ITRIP减小时,也会导致该 PWM 周期里的续流时间 tOFF需要拉长以达到当前的 ITRIP,这在可变周期的 PWM 控制技术常见。当然图中只是示意,对于每个 ITRIP台阶变化,相电流也可以经过多个PWM 周期调整到达下个 ITRIP。 3.2 快衰减 Fast Decay 还是先正常驱动阶段 Driving, 如图四红色电流方向(AH、 BL 打开),然后关掉 AH、 BL,并打开斜对称的 BH、 AL 两个驱动管,电流继续从左往右经过线圈、从地端到电源 VM端快衰减,如图中蓝色电流方向。 对应的相电流波形如图四左下,是先 Driving 驱动阶段,然后快衰减直到零,并保持(如把全桥驱动管都关掉),不会出现反向电流。当然图中只是举例示意,并不一定是快衰减都能在续流时间内到零。快衰减模式主要是通过斜对角的两个驱动管来续流,快衰减模式下相电流的纹波相对较大。 当相电流处在上升或下降期间(ITRIP变大或变小时期),快衰减模式下的相电流变化如图四右所示。在相电流的上升期, ITRIP增大会导致该 PWM 周期内的续流需要提前结束(相比慢续流提前更多),从而进入下一个 PWM 的驱动 Driving 阶段。另外在相电流的下降期 ITRIP 减小时,快续流相对于慢续流更快达到当前的 ITRIP,从而可能不需要延长续流时间 tOFF。 3.3 混合衰减 Mixed Decay 顾名思义,先正常驱动阶段 Driving 如图五红色电流方向(AH、 BL 打开), 然后关掉 AH、 BL,并打开斜对称的 BH、 AL 两个驱动管快衰减, 经过一段时间 TDECAY后,关掉 BH 并打开 BL(此时 AL 保持打开), 电流继续从左往右经过线圈顺时针的慢衰减。对应的相电流波形是先 Driving 驱动阶段,然后先快衰减,持续TDECAY时间,接着切换到慢衰减。混合衰减模式下相电流的纹波介于快衰减和慢衰减之间。TDECAY时间可根据电机及应用场景来设置调整。 当相电流处在上升或下降期间(ITRIP变大或变小时期),混合衰减模式下的相电流变化如图五右所示。在相电流的上升期, ITRIP增大会导致该 PWM 周期内的续流需要提前结束(介于慢衰减和快衰减之间),从而进入下一个 PWM 的驱动 Driving 阶段。另外在相电流的下降期 ITRIP减小时,混合衰减介于快衰减和慢衰减之间达到当前的 ITRIP。 同时无论哪种续流模式, tBLANK时间是无法取消或提前的(但可动态调整),是 tDRIVE的开始部分,也就是最小 ON Duty。统筹考虑 tBLANK、 tDRIVE、 tOFF、 TDECAY及 PWM 周期等时间的控制, 来确保相电流有效地、及时地控制到当前设定的 ITRIP阈值,以达到精确的快速响应的电流环控制。综上,相对来说,慢衰减较为适合相电流上升期,快衰减较为适合相电流下降期,而混合衰减介于两者之间。下表一是三种衰减模式的优缺点对比。 对于简单电机驱动系统而言,选取一个合适的衰减模式固定即可。对于相对复杂的控制,可以在相电流上升和下降期,采用不同衰减模式,而对于更复杂控制,可以进一步控制 PWM 周期、 TBLANK、 tDRIVE、 tOFF 等时间来 最后补充一点,如果考虑到驱动信号 PWM 的 Dead time 死区时间,那么在正式的电流衰减之前会有一段死区时间阶段,在这个阶段所有驱动管是关闭的,相电流会通过驱动管的 Body Diode 或外部 Diode 来异步衰 4, 电机及续流阶段的等效电路 以有刷电机单线圈为例,如下图。电机本身可以等效于三部分组成:线圈内阻 RM、线圈电感 L 和电机反电动势 BEMF。其中 BEMF电压等于电机反电动势常数 Kt 乘以转速(Hz),也就是和电机转速成正比。图中也考虑进去两个驱动管的内阻 RDSON,所以 Driving 驱动阶段的基本等效电路如下图右,等效公式: Vs=I*R + L*di/dt + VBEMF。本文按 Vs=VM分析。这里 I 即为 IDECAY。 可以理解的是, I*R 电压一般较小,当电机处于启动或低转速期间时,反电动势很小,大部分电压会加载到 L*di/dt,电流急速上升。而当电机处于最高转速时,反电动势最大,电感电压则最小,电流变化斜率相对较小。 在续流阶段,也就是 PWM 周期的 OFF 时间段内,电机转速变化不大,反电动势变化不大(或略微降低)。 对于慢衰减续流,如下图,相当于 Vs 接地,此时慢衰减的电感电压 VL=L*di/dt =I*R+VBEMF ,但极性反向,所以续流电流是下降的。相比于 Driving 驱动阶段的电感电压 VL = Vs - I*R - VBEMF,在中低转速下 VBEMF不大,慢衰减阶段的电感电压较小, IDECAY下降斜率较(Driving 驱动阶段)缓慢。 对于快衰减续流,如下图八等效电路,需要注意,此时 VS反向加载于电机,快衰减阶段的电感电压VL=L*di/dt = Vs + VBEMF + I*R。相比于 Driving 驱动阶段的电感电压( Vs - VBEMF - I*R)较大,更是比慢衰减阶段的电感电压(I*R+VBEMF)大很多,所以 IDECAY下降速度最快,也就是称之为“快” 衰减。这也说明了上文提到的快衰减较适合大电感电机,而慢衰减较适合小电感电机。 图 八 快衰减等效电路 5, 电机 Brake 刹车及与 Decay 续流的差异理解 续流是 PWM 的 OFF 时间段,时间非常短,比如 50us(在 20KHz PWM),而电机刹车的时间相对会长很多,从几秒甚至几十秒。两者时间级上完全不一样。在续流阶段时间内,转速变化非常小,基本可以忽略VBEMF的变化。还是以直流有刷电机为例。如下图九, 当电机从正常运行状态(Driving 驱动阶段)到把全桥驱动管全部关掉 OFF,此时若考虑 FET 体二极管则继续异步衰减,续流结束后电机就是完全开路状态,反电动势能量无处释放,只有电机本身的摩擦阻力让电机缓慢停下来。 而对于刹车,如下图十,电机从正常运行状态切换到只打开下桥臂驱动管并保持住,在刹车切换前(驱动阶段结束)时刻, VM=I*R + L*di/dt + VBEMF,此时转速最大 VBEMF最大,电感电压很小忽略,电机相电流近似于 IDRIVE=(VM- VBEMF)/R。切换后,也就是和慢衰减一样的电路,电机相电流先慢续流直到 0(可能持续多个OFF 时间),续流结束。然后电机自身的反电动势通过低边驱动管形成回路,相当于发电机,电流反向,如图十中间的红色刹车电流。 这时如图十右, VBEMF=VL+I*R,电流 IBRAKE从 0 开始迅速增大到最大, VL迅速从此刻(VL=VBEMF)降低到 0,但是在这个短时间段内(如毫秒),电机转速略微降低(或忽略),所以反电动势略微降低(或不变),VBEMF仍然是最大。此时刻(VL降到 0 时)刹车电流最大 IBRAKE = VBEMF/R。相比较于刹车前时刻的相电流IDRIVE = (VM- VBEMF)/R, IBRAKE后可能是几倍于 IDRIVE。 下图十一波形是实际的有刷电机的刹车时刻的波形。黄色波形是电机相电流,可以看到刹车时, IDRIVE从不到 1A 先续流到 0,接着相电流反向直到最大 IBRAKE刹车电流,大约 6A。 在刹车阶段,“负载”即内阻 R 较小, I^2*R 损耗较大,反电动势能量快速耗尽,刹车电流继续(相对于惯性运转)快速地降到 0。这里要考虑到电感 L,所以刹车电流是类似震荡阻尼下行的到 0 的。类似于下图中黄色的相电流波形。这个过程就是刹车。 同理,通过打开上桥臂的两个驱动管可以达到完全一样效果的刹车(等效电路完全一致)。刹车相对于惯性运转时间较短,还具有一定的刹车保持力矩,取决于 R 大小(以及反电动势), R 越小就需要越大力矩去转 6、电机控制的优点 电子控制的电机驱动所实现的精度可以提供更低的成本、更高的工作效率和全新的制造能力。驱动控制可确保转子相对于分流器电流保持稳定的位置,以便电机输出更可预测并且电力使用更高效。当电机上的负载发生变化时,电子控制可即时修改电压输入和提供的扭矩,从而使机器的输出力和功耗与应用更匹配。电子输入控制还使电机转速直接控制成为可能,而无需依赖昂贵的齿轮、皮带和皮带轮来输出不同的速度。控制使步进电机能够以机器人运动控制所需的微小增量或微步移动电机位置。出于以上原因,高效的运行使应用能够使用针对作业进行更佳调节的受控电机,从消除许多原本需要的开销。 运行效率与更高的工作效率紧密相连。例如,装配线上的传送带通常与在传送带上装载零件、对零件进行操作或从传送带上接收零件以执行后续步骤的其他系统协同工作。传送带通常以稳定不变的速度向前运行,但操作有时可能需要改变速度、停止或短暂调转方向。这些移动与传送带上零件数量和重量的持续变化一起需要受控的电机驱动,从而能够自动调节输出。可能还需要电机之间的协调,因为工厂中的多条传送带通常会进行同步,从而使零件以最佳速度移动。使传送带在变化的条件下始终以可预测的方式移动的受控电机不仅对整个工厂的工作效率具有积极的影响,而且在现代制造环境中发挥着至关重要的作用。 7、 小结 本文重点阐述了电机驱动里的关键控制 –– 续流及其各衰减模式的区别,并从等效电路角度分析原理和对比。同时进一步分析了刹车以及与衰减的区别理解。帮助读者掌握并能灵活应用于实际的电机驱动复杂控制中。

达到最优化效果。

减(如前述),当然死区时间一般很短(几个 us 或 ns),影响不大,本文分析忽略。

动电机。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。