来源:RIO电驱动

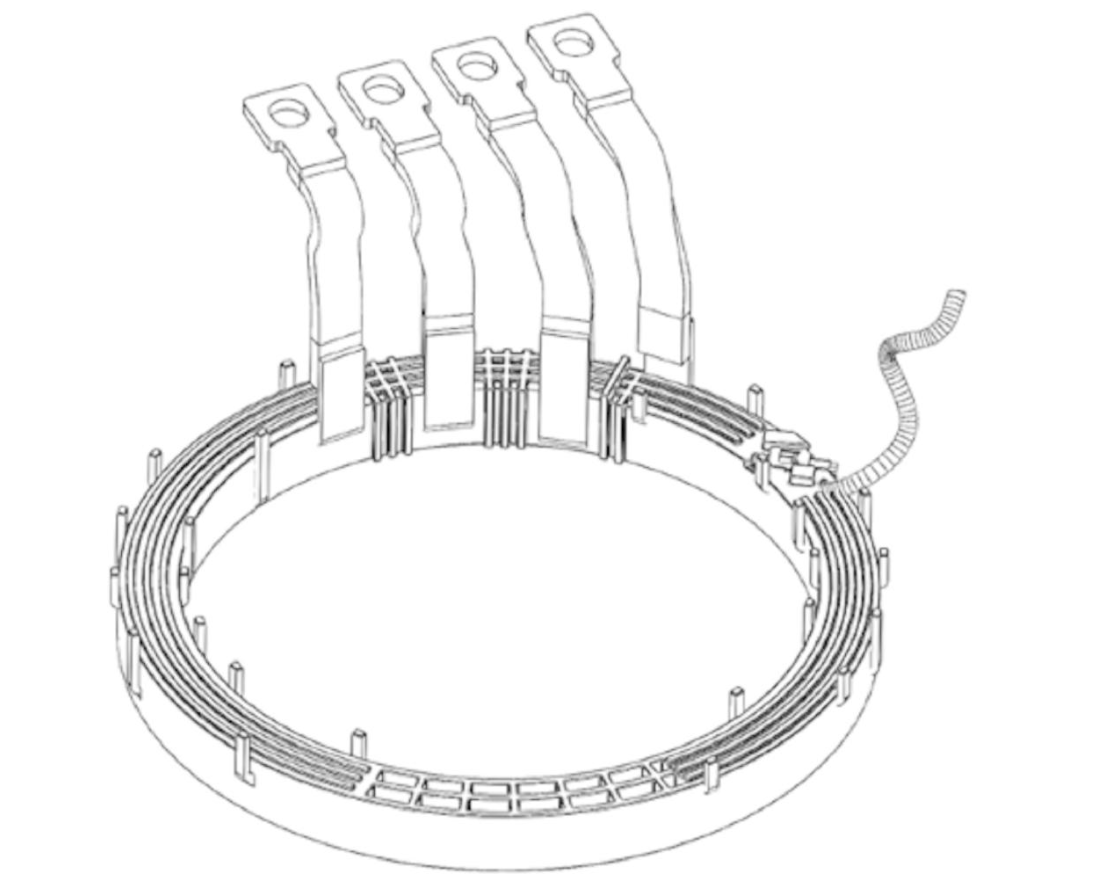

01#简化的busbar设计

我刚刚接触新能源电驱时候,那时候电机还是以圆线居多,没有busbar的概念,后来扁线电机发展起来才多了这个零部件。

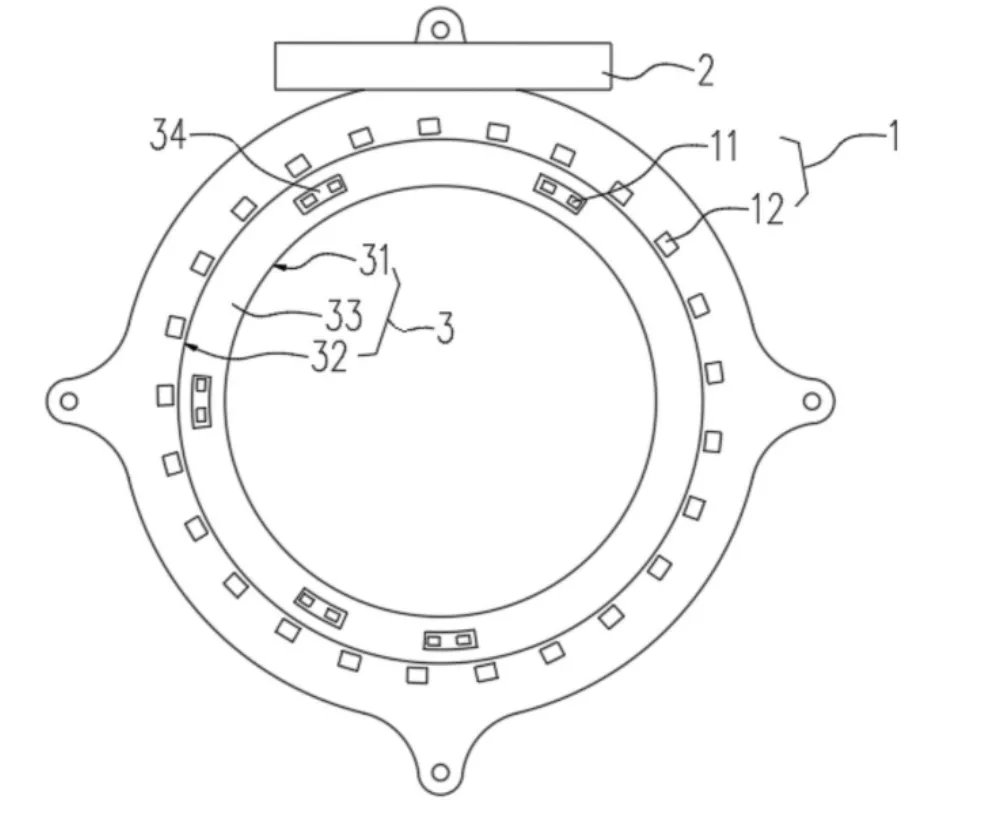

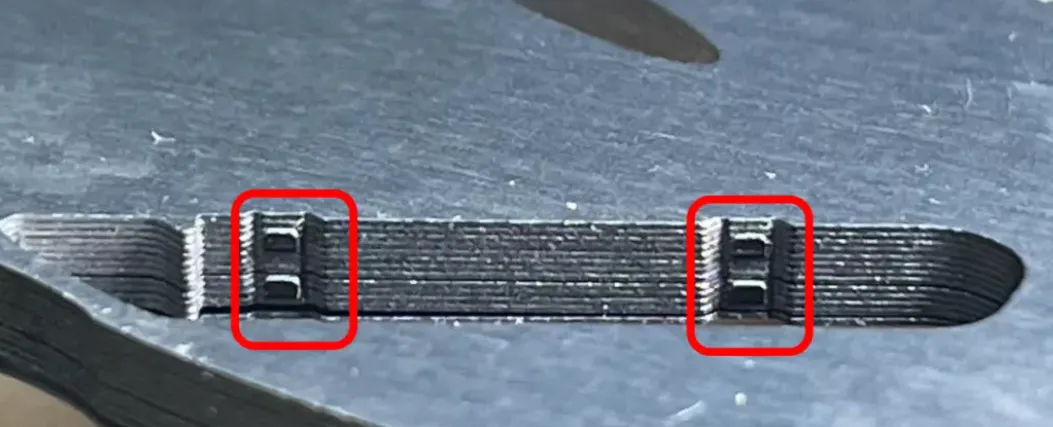

Busbar是新能源汽车电机中的重要部件,用于传输电流。早期的busbar设计非常复杂,主要因为扁线出线的自由度较低,绕组成型技术尚不成熟,以及对风险的担忧。如下图,该busbar就做的非常大,从图片看工艺也肯定不简单,因此成本会比较高,良品率也不高。

某新能源车企专利

这种复杂的设计不仅增加了制造成本,还影响了良品率。

随着大家对扁线电机的绕组调整有了更深入的理解。通过优化绕组排列,可以使三相出线更加接近,从而使busbar设计变得更加简单。如下图,这种简化的busbar设计不仅降低了成本,还提高了生产效率(注:塑料尼龙还是不要轻易去掉,防止定子振动焊点开裂)。

某新能源公司专利

降本小结:

假设busbar材料是pps+紫铜。pps降低50g,紫铜降低100g,那么光材料成本下降差不多10元rmb,如果结构简单,那么省的会更多。

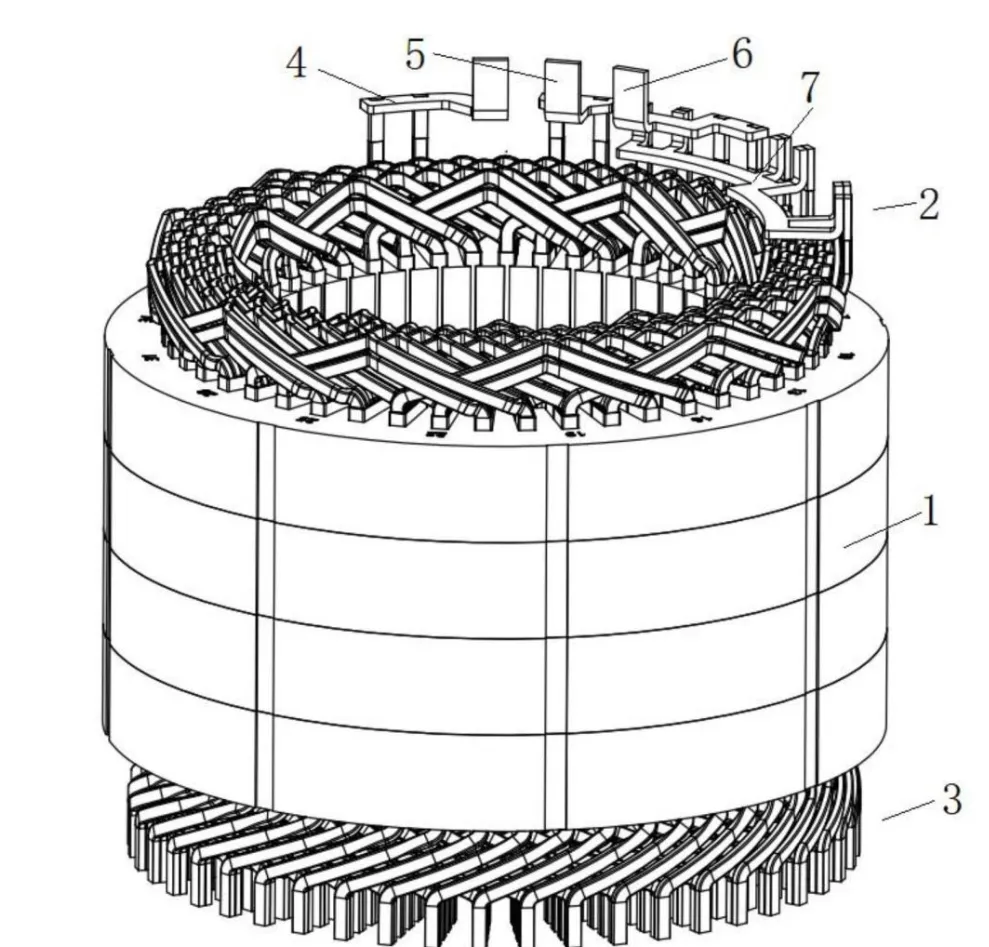

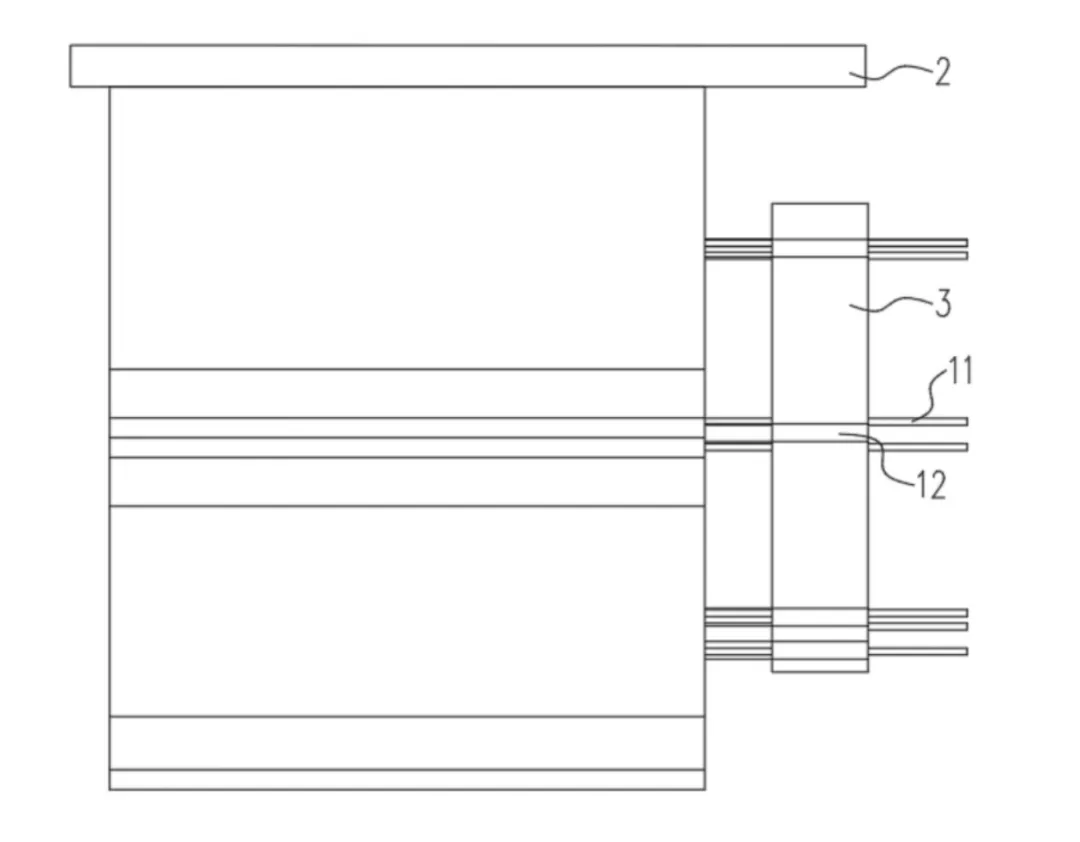

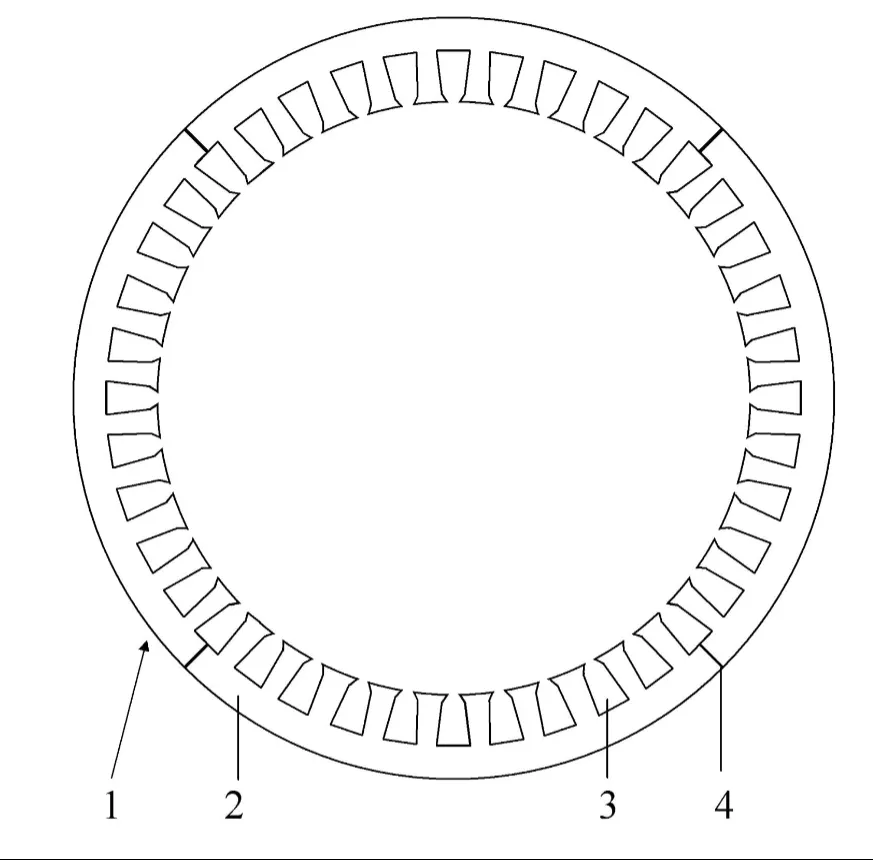

02#取消油环和导油板

在新能源汽车市场中,为了实现高效的冷却效果,油冷电机逐渐成为主流。作为油冷电机先驱,特斯拉是没用导油环的,最早设计是通过转子甩油去喷淋端部,但是这个稳定性不高,因此目前国内大部分油冷电机设计通常包括油环和导油板等零部件,这些零部件会增加了成本,如下图,3为导油环,2是导油板。

某新能源油冷电机专利

目前一些国内公司开始探索取消油环和导油板的设计,比如博格华纳向心油冷定子,如下图,箭头代表的就是油的走向,通过铁芯端面的带角度的控制油喷向定子绕组端部。

博格华纳向心油冷定子专利

通过定子铁芯喷淋到绕组端部,这个设计需要对极进模理解比较深。并且需要对流体研究比较深,确保每个喷淋口出去的油速相当。

降本小结:

该零部件成本不低,主要是制造难度大。如果是PA67或者PPS,一套成本大概需要40rmb左右。

03#减少铜线的用量

在扁线电机中,铜线的用量占据了相当大的成本比例。扁线电机两端高度是没有用的,如果能减少端部高度,铜重下去了,成本也下去了。

目前降低端部高度最有效的方式是降低直线段高度,目前国内大部分水平是8mm左右,如果能降到6mm甚至5mm,那么H-pin电机可以减少将尽100g铜重, I-pin降低200g。

目前大部分公司扁线定子制作采用激光焊接,这需要保证焊接的线对齐,那么就需要有切平工艺,这进一步导致用铜量增加,如果考虑用功率更大的tig焊,这一部分铜不久可以省下来了吗,这差不多有50g损耗(I-pin降低100g)。

降本小结:

目前国内漆包线加工费在15rmb/kg左右(根据漆膜厚度决定),铜价格60rmb/kg算,回收价格按照30rmb/kg算。那么这样至少可以有单台6rmb成本下降。

04#替代涂覆粉材料

目前大高压电机和油冷电机都会去用涂环氧粉末,大部分还是用索马龙,单台用量差不多100g,I-PIN差不多200g,差不多15~30rmb左右。

暂且不说涂覆粉工艺各种问题(太脆容易开裂,与塑料尼龙附着性不好),就这价格也挺高的,如果说有一种材料能代替索马龙涂覆粉,或者干脆不涂覆(比如波绕),那么价格会降低很多。

降本小结:

随着800V电机越来越多,目前对焊接端解决方式是用环氧粉末,这其实并不少一个非常好的设计,工艺成本和材料成本都增加,考虑如何选择替代品是我们需要攻克的难题。

05#复合纸代替纯纸

绝缘纸在扁线电机中承担两大关键角色。首先它为槽和铜线提供了绝缘保护。其次防止漆包线在插入过程中受到任何形式的损伤。

目前,新能源驱动电机主要使用Nomex纯纸作为绝缘纸,其价格大约是500元每公斤。每台电机所需的用量在80~100克之间。经过计算,每台电机的绝缘纸成本大约是32~60元。

相比纯纸,复合纸在同等厚度情况下,绝缘性能更好。大概0.22mm的纯纸与0.19的复合纸性能相当,并且成本更低。

为什么我们不选择复合纸呢?

原因是2019年出的一个标准:

《新能源汽车驱动电机绝缘结构技术要求》

这个标准对耐油实验对复合纸比较不友好,首先当时复合纸胶水普遍不耐油,做完耐油实验后,复合纸普遍出线分层的现象,其次由于0.5%的水分存在,复合纸中间的聚酰亚胺膜在高温下可能会发生水解反应。

因此当时复合纸普遍做不过耐油测试。但是随着时间发展,复合纸这个问题也得到了解决,通过胶水和聚酰亚胺膜的升级,耐油实验已经不是问题。

小结

如果将纯纸替换为复合纸,每公斤复合纸的价格大约为300元(主要取决于中间膜的种类)。

单台电机的用量可以降低到60至80克。使用复合纸可以使得每台电机的成本降低14至30元。

因此,从成本效益的角度考虑,使用复合纸代替纯纸是一个明智的选择。

06#漆包线降本思路

在过去的圆线时代,我们通过最大外圆、裸铜尺寸、最小漆膜厚度和偏心度等参数来定义和管控漆包线的尺寸。

然而,随着扁线技术的发展,我们面临着一个新的问题:扁线的偏心度不如圆线容易控制,特别是在漆膜较薄的情况下,这导致了供应商的报废率增加。

那么,为什么我们在圆线时代需要偏心度呢?原因在于,当漆膜附着在圆线上后,其形状就不再是标准的圆形。如果我们以加漆膜后的外径作为标准,那么公差会变得很大,这显然不符合我们的精度要求。

然而,对于扁线来说,我们并不需要担心这个问题。如果我们改变对偏心度的要求,转而关注外形尺寸,那么供应商的报废率可能会降低,成本也会相应下降。

小结

根据实际需求调整标准,降低供应商的报废率是降低成本的重要方法之一。

通过灵活应对技术和标准的变化,我们可以更好地控制成本并提高生产效率。

07#磁钢注塑材料降本思路

磁钢和铁芯工作用的是热固磁钢胶水,每次生产都需要刮胶,生产环境比较差。后来大家为了工厂清洁度慢慢考虑注塑。

目前用的比较多的材料PA66和流动性较好的电木粉。

PA66这个材料流动性不太好,不能整体注塑,只能一叠一叠注塑,这会导致NVH问题,相信很多用PA66注塑的公司会有这种困扰。加上PA66具有吸水性,因此该注塑方式并不不推荐。

电木粉这个材料属于流动性好,热固材料,也耐高温,但是缺点就是贵,而且用起来比较浪费,基本上一台毛重200g左右,费用大概20~30rmb。

有两种思路:

▶ 改用机械固定方式:特斯拉不用注塑,用机械固定方式。这个说实话国内还真不敢用,首先是专利问题,其次这个变化对国内来说比较大胆,需要做好验证才可能上去。

特斯拉转子冲片机械固定

▶ 电木粉找国产材料代替,目前了解到国内华宏有一款可以替代的材料,同样性能价格能少20%。

小结

电机注塑材料一般在20rmb左右,如果采用机械固定方式则减少20rmb,用国产则降6rmb。

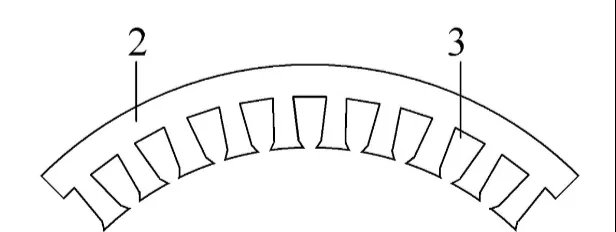

07#铁芯降本思路

定子铁芯在铁损中占据主导地位,为了降低成本,我们可以考虑对定子和转子铁芯使用不同的硅钢片材料。定子铁芯选用高磁导材料,而转子铁芯则选择高强度材料。这样的组合能够在保证性能的同时实现成本优化。

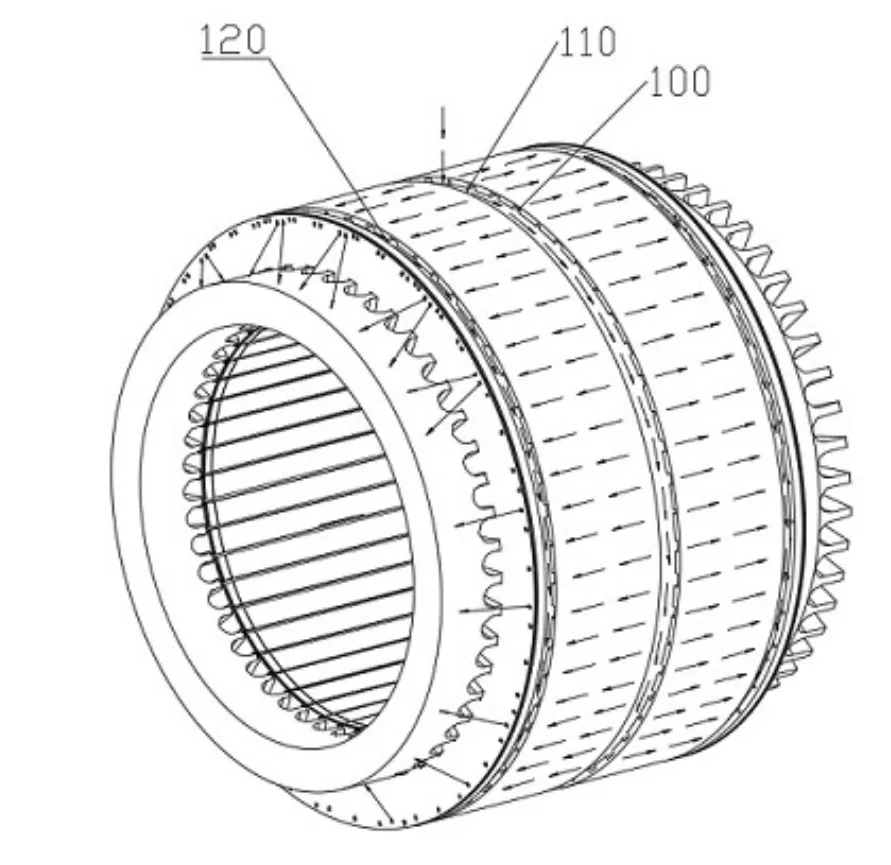

然而,当前国内定子铁芯主要采用整体冲压工艺,这导致当定子和转子铁芯使用不同材料时,材料利用率显著降低。因此定转子选用不同牌号硅钢成本是会急剧升高的。

在直流电机电机领域,为了提高材料利用率,如下图所示,该定子铁芯有4段组成,这种设计能够提高定子铁芯的原材料利用率。但在车用驱动电机等领域,由于定子铁芯冲片较薄、强度有限,分段铁芯的精度问题容易导致拼接变形和翘片现象,从而影响合格率。

尽管如此,如果我们能够解决分段铁芯的精度问题,提高其合格率,那么这种成本优化方案仍然具有潜力。

小结

采用分段定子铁芯设计并将转子冲片厚度提升一个等级,成本可降低约1~2元/公斤。

以转子冲片毛重15公斤为例,就能实现15~30元的成本节约。因此,未来在解决技术难题的基础上,这种方案有望成为降低电机成本的有效途径。

08#磁钢降本思路

思路一

磁钢也是成本大头,2022年开始稀土价格猛涨,带着磁钢价格也猛涨。虽然2023年2季度后重稀土价格开始大跳水,但是也不妨碍磁钢价格在整个电机中的占比。

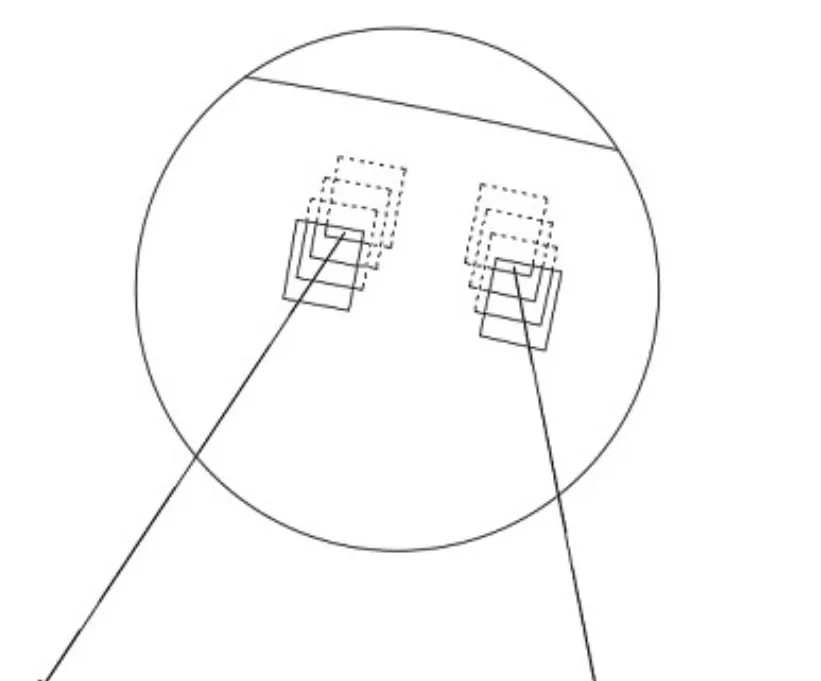

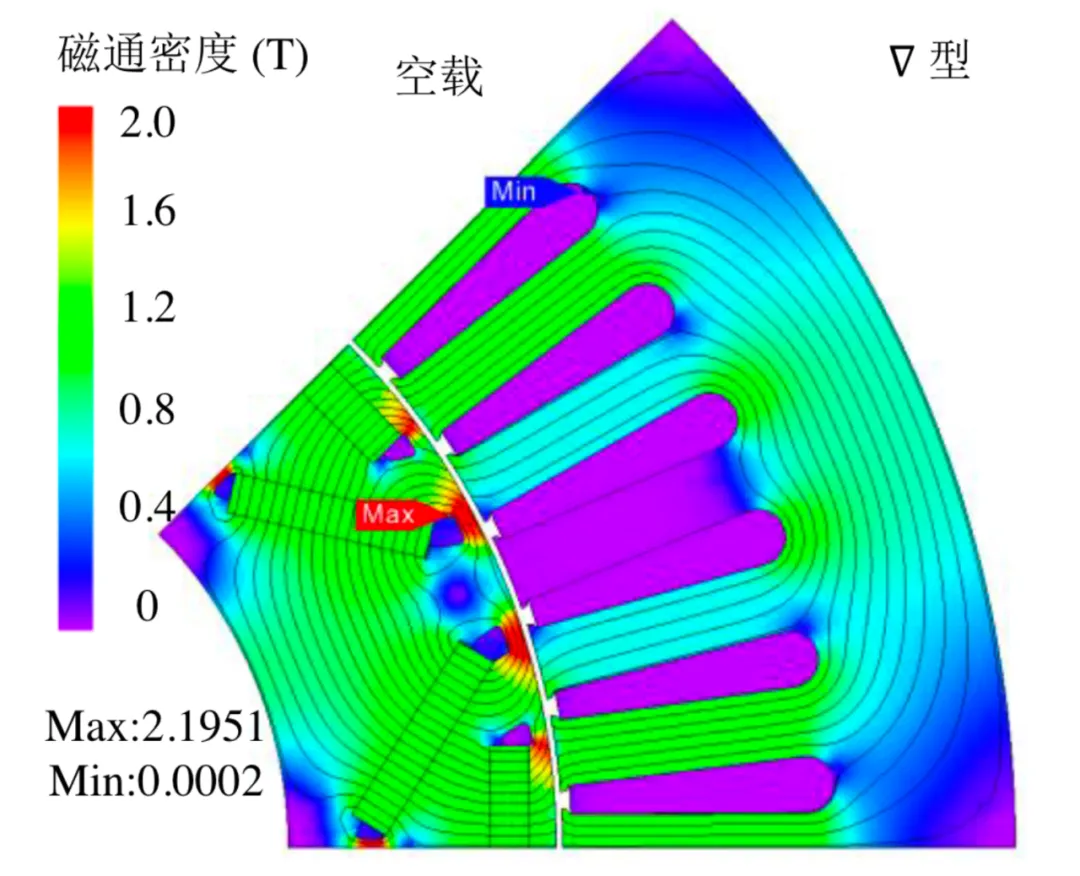

在电磁方案不变情况下,磁钢要想降本就得考虑在矫顽力上面下文章。如下图所示,一般而言磁铁四角的磁感应强度是最大的,磁钢热量最集中的部位在磁钢的四个角上。

如果只是对4个角用重稀土来提高矫顽力,其他磁密较低的位置轻稀土,那么成本不就下来了嘛。

小结

同样是48UH,如果通过该方式降到48SH,磁铁成本大概能降10%,一台200KW的电机磁钢用量大概是500元左右,也就是可以节省差不多20元。

思路二

以上是针对磁钢本体的降本方案,这里聊一聊通过软件实现磁钢降本。

永磁同步电机在运行中,存在退磁风险的情况有以下两点:

▶ 水冷电机长时间运行,定子温度因为有冷却温度在降额温度以下,但是未能保护转子温度,是的转子温度过高导致退磁;

▶ ASC模式下,瞬态巨大电流导致电机退磁。

以上2点都可以通过软件来规避。

针对第一点,可以通过转子温度测试,标定出如下图所示的一些参数。然后通过特点算法将转子温度与NTC温度对应起来,这样就可以时刻检测转子温度,当转子温度超温时,进入降额模式,避免退磁。

针对第二点,可以考虑控制器增加的软启动控制策略。

软启动控制策略是一种用于控制电机启动过程中电流峰值的技术。以下是ASC下软启动控制策略的几种常见方法:斜坡升压软启动,斜坡恒流软启动,阶跃启动,脉冲冲击启动。这些软启动控制策略可以根据具体的应用场景和电机特性进行选择和调整。ASC软启动控制的主要目的是在减小电机进入ASC模式后电流峰值,降低磁钢退磁风险。

小结

以上2个软件策略如果成功在控制器发挥应用,那么磁钢牌号可以在“磁钢降本思路1”的基础上进一步下降5%左右。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。