电机扁线绕组的制造工艺因其结构特性(矩形截面导线)与传统圆线绕组存在显著差异,需通过多道精密加工工序实现。以下是其核心制造工艺的详细解析:

一、扁线制备与预处理

扁线原材料选择

材质:高纯度无氧铜(纯度≥99.95%),表面镀锡或涂覆绝缘漆(如聚酰亚胺),确保导电性能与绝缘强度。

截面规格:根据电机功率需求,扁线截面尺寸通常为 0.5mm×2mm 至 5mm×10mm,公差控制在 ±0.02mm 以内。

扁线预处理

退火处理:通过高温退火(300-500℃)消除铜材冷拉加工后的内应力,提升柔韧性,避免成型时开裂。

绝缘层处理:部分工艺需对扁线端部绝缘层进行剥离(如激光剥漆或化学腐蚀),为后续焊接做准备。

二、扁线成型工艺(核心环节)

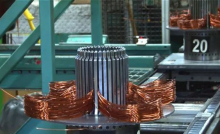

发卡式扁线成型(Hairpin Winding)

适用于新能源汽车驱动电机等大功率场景,通过 “发卡” 状绕组降低端部铜损。

成型步骤:

直线段成型:扁线经数控折弯机加工为直线段,长度根据电机定子槽距精确计算(误差≤0.1mm)。

拐角成型:采用多轴联动设备将直线段两端折弯为 U 型或 W 型,形成 “发卡” 结构,拐角半径需匹配定子槽型(通常为 3-5mm)。

精度控制:发卡尺寸公差需控制在 ±0.05mm,以确保多根发卡嵌入定子槽时的紧密配合。

连续绕制成型(适用于中小功率电机)

工艺特点:通过专用绕线机将扁线直接绕入定子槽,无需预成型发卡。

关键设备:多轴数控绕线机,配备扁平导线张力控制系统,避免绕线时绝缘层破损。

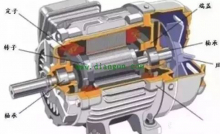

三、定子槽嵌线工艺

发卡式嵌线(以新能源汽车电机为例)

步骤 1:分组插入:将成型的发卡逐组嵌入定子槽,每组发卡需按相序(A/B/C 相)排列,避免短路。

步骤 2:扩口与整形:通过液压或机械装置将发卡端部扩口,使相邻发卡紧密接触,形成完整绕组回路。

难点:定子槽满率高(70%+),需确保扁线嵌入时无变形或绝缘破损,通常借助真空压力浸漆(VPI)固定绕组。

连续绕制嵌线

绕线机直接将扁线绕入定子槽,槽内铺设绝缘纸(如 Nomex),绕线后通过绑扎带固定绕组端部。

四、绕组连接与焊接工艺

发卡式绕组焊接(关键工序)

焊接位置:发卡两端出头需焊接形成三相绕组回路,常见于定子端部。

焊接工艺:

激光焊接:精度高(焊点直径≤0.3mm),热影响区小,适用于薄扁线(厚度<1mm),如特斯拉电机发卡焊接。

电阻焊(凸焊):通过电极加压与通电,使多根发卡端头熔合,效率高,适用于厚扁线(厚度≥2mm)。

银钎焊:高温下使用银焊料连接,强度高,但需控制焊接温度(600-800℃)避免绝缘层损坏。

连续绕制绕组连接

扁线首尾端通过端子压接或搭接焊接,需确保接触电阻<1mΩ,避免发热损耗。

五、绝缘处理与固化

槽内绝缘强化

定子槽内铺设多层绝缘材料(如聚酰亚胺薄膜 + Nomex 纸),槽口用绝缘楔固定,防止扁线磨损。

浸漆与固化

真空压力浸漆(VPI):将定子浸入环氧树脂漆,通过真空抽气与压力灌注,填充绕组间隙,提升绝缘强度与散热性。

固化工艺:120-180℃高温烘烤 4-8 小时,使漆液完全固化,形成整体绝缘层。

六、质量检测与工艺难点

关键检测项目

尺寸精度:发卡成型后需通过三维扫描仪检测拐角角度、直线段长度,公差≤0.1mm。

绝缘耐压:绕组需通过 1000V 以上耐压测试,漏电流<1mA。

焊接强度:焊点拉拔力需达到扁线自身强度的 80% 以上,接触电阻≤50μΩ。

工艺难点与解决方案

扁线成型开裂:通过优化退火温度(如分段退火)和折弯模具圆角(R≥2mm)减少应力集中。

焊接虚接:采用激光焊接 + 在线电阻检测,实时监控焊点质量。

高槽满率嵌线:使用自动插线机配合定子槽预扩张技术,降低嵌线阻力。

七、工艺发展趋势

自动化与智能化

发卡成型、焊接工序逐步采用工业机器人(如六轴机械臂),提升精度与效率(单台电机绕组加工时间从传统圆线的 2 小时缩短至 30 分钟)。

新型材料应用

扁线绝缘层采用耐高频脉冲漆(如聚酰胺酰亚胺),适应高速电机(转速>10 万转 / 分钟)的耐电晕需求。

低成本工艺创新

开发 “扁线 - 圆线混合绕组” 技术,在端部使用圆线降低焊接难度,适用于中小功率家电电机。

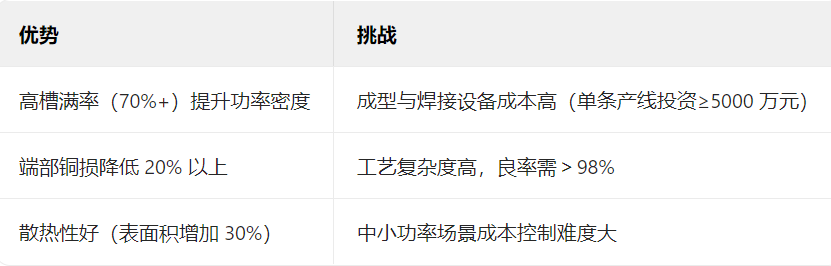

总结:扁线绕组工艺核心优势与挑战

扁线绕组工艺的突破推动了新能源汽车、工业电机等领域的高效化发展,未来随着设备国产化与工艺优化,其应用将向更多场景渗透(如两轮电动车、智能家居电机)。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责