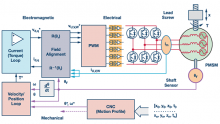

电机的过载能力与效率之间并无直接的 “因果关联”,但二者会通过电机的设计参数、运行状态产生间接影响,核心关系可概括为:过载能力关注电机 “短时承受超额负载的极限”,效率关注电机 “长期能量转换的经济性”,二者的优化目标不同,可能存在一定权衡,也可能在合理设计下兼容。具体可从以下三方面理解:

一、过载状态对电机效率的直接影响:过载时效率通常下降

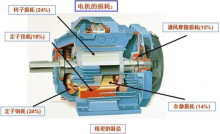

电机的效率(η)= 输出功率(P₂)÷ 输入功率(P₁)=(P₁- 总损耗)÷ P₁,效率高低取决于 “总损耗”(铜损耗、铁损耗、机械损耗等)与 “输出功率” 的比例。

当电机处于过载状态(负载超过额定值)时,效率通常会下降,原因是 “损耗增长速度超过输出功率增长速度”:

-

铜损耗急剧增加:铜损耗(Pₐ)与电流平方成正比(Pₐ=I²R,I 为绕组电流,R 为绕组电阻)。过载时,负载转矩增大(与电流近似成正比),电流 I 显著上升(如 2 倍过载时,电流可能达 2 倍额定值),导致铜损耗变为原来的 4 倍;而输出功率仅随负载线性增加(2 倍过载时输出功率约为 2 倍额定值)—— 此时 “损耗增长远快于输出功率增长”,效率自然下降。

-

铁损耗略有增加:铁损耗(由铁芯磁滞、涡流产生)与磁通密度、频率相关。过载时若电机转速下降(如异步电机转差率增大),磁通密度可能因电流增大而略升,铁损耗会小幅增加,进一步拉低效率。

示例:某电机额定负载下效率 90%(输出 90kW,输入 100kW,损耗 10kW);2 倍过载时,输出 180kW,但电流达 2 倍额定值,铜损耗从 5kW(假设额定铜损占 50%)增至 20kW,总损耗达 25kW,输入功率 = 180+25=205kW,效率降至 180÷205≈87.8%,明显低于额定工况。

二、设计层面:过载能力与效率的 “潜在权衡”

电机的设计需兼顾 “过载时的承载极限” 和 “额定工况的效率”,二者的优化方向可能存在一定冲突,需通过参数调整平衡:

1. 若优先提升过载能力,可能需牺牲部分额定效率

为提高过载能力(如增大过载倍数 λ),设计上可能采取以下措施,间接影响额定工况效率:

-

增大绕组导线截面积:可降低绕组电阻 R,减少铜损耗 —— 这本对效率有利,但为了承受更大过载电流(避免导线过热),可能需进一步加粗导线,导致电机体积增大、材料成本上升,且若导线过粗,额定工况下电流较小,导线的 “集肤效应” 减弱不明显,反而可能因铁芯空间被挤占(绕组占比过大),导致铁芯磁密升高,铁损耗增加,抵消铜损耗减少的优势。

-

强化散热设计:如加大风扇、增加散热片,可允许电机在过载时更长时间运行,但额外的散热结构会增加机械损耗(如风扇阻力),导致额定工况下效率略有下降(尤其小功率电机,机械损耗占比更高)。

-

调整磁路设计:如增大气隙、优化铁芯材料,可降低铁芯饱和风险(过载时电流大,磁通易饱和),但气隙增大会导致励磁电流增大(额定工况下),励磁损耗增加,效率下降。

2. 若优先追求高效率,需注意避免过载能力不足

高效电机(如 IE3、IE4 级)的设计核心是 “降低额定工况下的损耗”(如用高导磁硅钢片减铁损、用细而多股的导线减铜损),但可能间接限制过载能力:

-

细导线设计:高效电机可能用 “细而多股的漆包线”(利用集肤效应减少铜损),但导线截面积总和可能与普通电机相近,若过载时电流过大,细导线的散热能力较差(表面积 / 体积比虽高,但总载流量有限),可能更早达到温度极限,导致过载持续时间缩短。

-

低磁密设计:高效电机常采用 “低磁通密度”(减少铁损),但过载时需提供更大转矩,可能导致磁通密度骤升,铁芯提前饱和,反而无法输出足够的过载转矩(过载倍数下降)。

三、特殊场景:二者可通过 “合理匹配” 实现兼容

并非所有情况都需 “权衡”,若根据实际需求设计或选型,过载能力与效率可共存:

短时过载场景:若电机仅需偶尔短时过载(如启动、负载冲击),额定工况下长期运行于高效区 —— 此时只需确保电机 “过载倍数≥实际需求”,无需为提升过载能力过度修改设计,效率可保持高位(如风机、水泵,启动时过载 1.5 倍,持续 10 秒,额定效率 92% 的电机完全适用)。

设计优化技术:现代电机通过 “有限元分析” 优化绕组排布、铁芯形状,或采用 “耐高温绝缘材料”(如 H 级绝缘),可在不增加损耗的前提下提升过载耐受能力(如绝缘耐温从 130℃升至 180℃,允许过载时绕组温度更高,持续时间更长,且不影响额定效率)。

总结:核心关系与选型建议

核心关系:过载能力是 “短时极限”,效率是 “长期经济性”;过载状态会因损耗激增导致效率下降;设计上二者可能存在 “参数权衡”,但非绝对对立。

选型建议:

-

先明确 “额定工况效率需求”(如按能效标准选 IE3/IE4 电机),再检查其过载能力(查手册过载倍数、短时过载时间)是否满足实际需求(如启动、冲击负载的倍数和持续时间);

-

若需高频次过载,避免盲目选 “超高效但过载能力弱” 的电机(可能因频繁过载过热损坏);若仅短时偶尔过载,优先选高效电机即可,无需为过载能力牺牲效率。

简言之:“效率看常态,过载看极限”,二者的匹配核心是 “让电机在实际运行的‘多数时间’高效,‘少数时间’能扛住过载”。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责