电机的使用寿命受设计制造、运行工况、维护保养、安装调试等多维度因素共同影响,任一环节出现问题都可能加速电机老化或引发故障。以下是影响电机使用寿命的核心因素,按 “影响程度 + 作用机制” 分类解析:

一、设计与制造:决定电机 “先天寿命上限”

电机的 “先天质量” 是寿命的基础,制造环节的缺陷会直接缩短其理论使用寿命:

1. 绝缘系统质量(最关键)

电机绕组绝缘层是 “生命线”,其性能直接决定电机耐温、耐老化能力:

若绝缘材料等级不足(如用 B 级绝缘(耐温 130℃)替代 H 级(耐温 180℃)),长期运行中绝缘层易受热老化、开裂,引发绕组短路;

制造时绝缘层包裹不紧密(如存在气泡、杂质),会导致局部电场集中,加速绝缘击穿,尤其在高压电机中更明显。

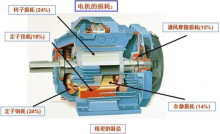

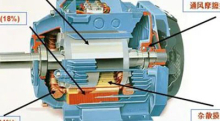

2. 机械部件精度与材质

转子:若转子动平衡精度差(如重心偏移),运行时会产生剧烈振动,导致轴承磨损加快、端盖变形,甚至引发绕组与铁芯摩擦;

轴承:轴承材质(如普通轴承 vs 耐高温轴承)、加工精度(如滚道粗糙度)直接影响磨损速度 —— 劣质轴承可能在数千小时内失效,而优质轴承寿命可达数万小时;

铁芯:若铁芯硅钢片叠压不紧密,会增加铁损(涡流损耗、磁滞损耗),导致铁芯过热,间接加速绝缘老化。

3. 冷却系统设计

冷却能力不足会导致电机长期处于高温状态:

如风扇叶片尺寸不足、散热片间距过小(易积灰堵塞)、水冷电机水路设计不合理(水流死角),都会导致热量无法及时散出,加速绝缘和机械部件老化。

二、运行工况:影响电机 “后天损耗速度”

即使电机先天质量合格,不良运行工况会大幅缩短实际寿命,是日常使用中最易忽视的因素:

1. 负载状态:过载 / 轻载 / 频繁启停均伤电机

长期过载:负载功率超过电机额定功率(如 10kW 电机带 12kW 负载),会导致绕组电流远超额定值,铜损(电流平方 × 电阻)急剧增加,绕组温度飙升 —— 若温度超过绝缘耐受极限,绝缘层可能在数月内老化失效,甚至烧毁绕组;

长期轻载:负载功率远低于额定功率(如 10kW 电机带 3kW 负载),电机效率会大幅下降(如从 90% 降至 60% 以下),且散热能力冗余过大,可能导致电机内部湿气无法排出,引发绝缘受潮;

频繁启停:每次启动时,电机启动电流是额定电流的 5~8 倍,大电流会对绕组绝缘产生 “冲击性老化”;同时,启停过程中负载转矩的突变会加剧轴承磨损(如起重机、电梯电机频繁启停,寿命通常比连续运行电机短 30%~50%)。

2. 环境条件:恶劣环境加速部件腐蚀与老化

温度:环境温度超过 40℃(电机设计默认环境温度)时,电机散热温差减小,绕组温度会同步升高 —— 环境每升高 10℃,绝缘寿命约缩短一半(“10℃规则”);

湿度:相对湿度超过 85% 时,绝缘层易吸收水分,导致绝缘电阻下降,甚至引发绕组对地短路;若环境存在凝露(如冷链、潮湿车间),水分会直接腐蚀绕组导线和铁芯;

粉尘 / 油污:粉尘(如水泥、面粉车间)会堵塞电机散热片和风扇,导致散热失效;油污(如机械加工车间)会附着在绝缘层表面,降低绝缘性能,同时加剧轴承润滑失效;

腐蚀性气体:如化工车间的酸碱气体、海边的盐雾,会腐蚀绕组导线(铜导线氧化变黑)、轴承内外圈,导致导电性能下降、机械配合间隙增大。

3. 电源质量:异常供电引发电磁损耗加剧

电压波动:电压过高(如超过额定值 10%)会增加铁损,导致铁芯过热;电压过低(如低于额定值 10%)会使电机转矩不足,为维持转速需增大电流,加剧铜损;

频率偏差:我国电网标准频率为 50Hz,若频率降低(如 45Hz),电机转速会同步下降(转速 = 频率 ×60 / 极对数),导致风扇散热能力减弱,同时铁损增加;

谐波干扰:若电网存在大量谐波(如变频器、电焊机等非线性负载),谐波电流会在绕组中产生附加损耗,导致绕组发热、振动增大,长期会加速绝缘老化。

4. 工作制匹配:“错用工况” 直接过载

电机工作制分为连续工作制(S1)、断续周期工作制(S3)、短时工作制(S2) 等,若错配工况会导致实际负载远超设计能力:

如将 “断续工作制电机(S3 40%,即负载持续时间 40%)” 用于连续运行场景,电机无法通过 “停机间隙” 散热,会长期处于高温状态,寿命可能缩短至设计值的 1/3;

短时工作制电机(如 S2 30min)若连续运行,会因散热不足迅速烧毁。

三、维护保养:决定电机 “寿命延长空间”

多数电机故障源于 “维护缺失”,科学维护可使电机寿命延长 50% 以上,反之则可能导致 “先天优质电机” 提前报废:

1. 轴承润滑:避免 “干摩擦” 核心

轴承是电机易损件,润滑不良是其失效的首要原因:

缺油 / 油干:会导致轴承滚道与滚珠直接摩擦,温度骤升,几分钟内即可烧毁轴承,进而引发转子卡死、绕组磨损;

油脂过多 / 型号错:油脂过多会增加阻力和发热,油脂型号错(如用普通润滑脂替代耐高温润滑脂)会在高温下失效,形成油泥。

正常维护需按电机说明书,每 3000~5000 小时补充 / 更换适配润滑脂。

2. 清洁散热:防止 “热积累”

定期清理散热片、风扇、进风口的粉尘 / 油污(如每月用压缩空气吹扫),避免散热通道堵塞;

水冷电机需定期检查水路是否通畅,防止水垢堵塞管道(水垢导热系数仅为金属的 1/50,会导致散热效率骤降)。

3. 绝缘检查:提前发现 “老化信号”

每半年至一年需检测绕组绝缘电阻(用兆欧表):

若绝缘电阻值低于标准(如低压电机 < 0.5MΩ),说明绝缘层已受潮或老化,需及时干燥处理(如烘烤),否则易引发短路。

4. 机械部件检查:避免 “隐性磨损”

定期检查联轴器 / 皮带轮的对中性(若不对中,会产生附加径向力,加速轴承磨损和端盖变形);

检查转子是否存在扫膛(绕组与铁芯摩擦),若有异常振动或噪音,需及时停机检修。

四、安装与保护:避免 “初始损伤” 与 “故障扩大”

1. 安装精度:奠定稳定运行基础

地基不稳:会导致电机运行时剧烈振动,加剧轴承和绕组磨损;

联轴器对中偏差过大(如径向偏差 > 0.1mm):会使电机轴承受力不均,寿命缩短 40% 以上;

立式电机安装时若垂直度偏差大,转子重力会集中压迫一侧轴承,导致局部磨损过快。

2. 保护装置:防止 “故障恶化”

缺乏或错配保护装置,会使小故障演变为致命损坏:

无过载保护:电机过载时无法及时停机,导致绕组烧毁;

无过热保护(如 PTC 热敏电阻):电机温升超标时无法预警,加速绝缘老化;

无防潮保护(如在潮湿环境未装加热带):电机停运时内部易凝露,腐蚀绝缘层。

总结:延长电机寿命的核心逻辑

电机寿命的本质是 “损耗速度与抗损耗能力的平衡”—— 抗损耗能力由设计制造决定,损耗速度由运行、维护、安装控制。要最大化寿命,需做到:

选型时匹配 “工况需求”(如恶劣环境选防爆 / 防腐电机,频繁启停选高启转矩电机);

运行中避免 “过载、高温、电源异常”;

定期执行 “润滑、清洁、绝缘检测”;

安装时保证 “对中、稳固”,并配备适配保护装置。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责