电机效率曲线(通常指效率 - 负载率关系曲线)是通过实验测量 + 数据处理生成的,核心是通过控制电机负载率从 “空载” 到 “120% 额定负载” 的连续变化,测量每个负载点对应的 “输入功率” 与 “输出功率”,计算效率后,以 “负载率” 为横轴、“效率” 为纵轴绘制的关系曲线。其生成过程需遵循国家标准(如 GB/T 1032《三相异步电动机试验方法》、IEC 60034-2-1),确保数据准确与曲线可靠。

一、效率曲线的核心原理:效率的计算逻辑

在生成曲线前,需明确电机效率的定义 ——效率(η)= 输出功率(P₂)/ 输入功率(P₁)× 100%,其中:

输入功率(P₁):电机从电网吸收的电能,需通过功率计直接测量(交流电机需测电压、电流、功率因数,计算 P₁=√3×U×I×cosφ);

输出功率(P₂):电机轴端输出的机械能,需通过负载装置间接测量(核心是测 “转矩” 与 “转速”,计算 P₂=T×n/9550,T 为转矩,单位 N・m;n 为转速,单位 rpm);

负载率(β):实际输出功率与额定输出功率的比值,即 β=P₂/P₂ₙ×100%(P₂ₙ为电机额定输出功率)。

效率曲线的本质,就是不同 β 值对应的 η 值的集合,其典型形状为 “倒 U 型”—— 低负载率时效率低,70%~90% 负载率时效率最高(额定效率点附近),过载时效率又下降。

二、效率曲线生成的完整实验流程(以三相异步电机为例)

生成效率曲线需在专业实验室完成,核心设备包括:电源、功率计、转矩转速传感器、负载装置(如测功机)、环境控制设备,具体步骤如下:

1. 实验前准备:确定条件与校准设备

明确电机参数:记录电机额定功率(P₂ₙ)、额定电压(Uₙ)、额定转速(nₙ)、额定频率(fₙ)等铭牌参数,作为实验基准;

控制环境条件:温度(20±5℃)、湿度(40%~70%)、海拔(≤1000m)需符合标准,避免环境因素影响损耗测量(如温度过高会增加铜损);

校准测量设备:对功率计、转矩转速传感器、电压表、电流表进行校准,确保测量误差≤±0.5%(尤其是转矩测量,直接影响输出功率精度)。

2. 确定负载点:覆盖全运行范围

为保证曲线平滑且反映真实特性,需选取6~8 个典型负载点,覆盖从 “空载” 到 “120% 额定负载” 的区间,常用负载点包括:

空载(β≈0%,P₂≈0,效率≈0);

轻载(β=25%、50%,低负载率区间);

额定负载附近(β=75%、100%,高效区间);

过载(β=110%、120%,验证过载时效率变化)。

注:负载点需均匀分布,避免遗漏关键区间(如 70%~90% 高效区需加密测点)。

3. 逐点测量:获取输入 / 输出功率数据

对每个负载点,按以下步骤测量:

启动电机并稳定运行:将电机接入额定电压 / 频率的电源,通过负载装置(如涡流测功机)施加目标负载,等待 5~10 分钟,确保电机转速、温度、电流稳定(无波动);

测量输入功率(P₁):用功率计采集电机的三相电压(U₁、U₂、U₃)、三相电流(I₁、I₂、I₃)、功率因数(cosφ),计算 P₁=√3×(U₁+U₂+U₃)/3 × (I₁+I₂+I₃)/3 × cosφ(取平均值减少误差);

测量输出功率(P₂):通过转矩转速传感器直接读取电机轴端的转矩(T)和实际转速(n),按公式计算 P₂=T×n/9550(单位:kW);

记录损耗数据(可选):部分实验会同时测量铁损(空载时主要损耗)、铜损(负载时主要损耗)、机械损耗(摩擦 + 风阻),用于验证效率计算的准确性(P₁=P₂+ 铁损 + 铜损 + 机械损耗)。

4. 计算效率:逐点推导 η 值

对每个负载点,按效率公式计算 η=P₂/P₁×100%,需注意:

空载时(β≈0%),P₂≈0,η≈0;

轻载时(β<40%),P₂小,但铁损、机械损耗基本不变(属于 “固定损耗”),导致 η 较低;

额定负载附近(β=70%~90%),P₂增大,固定损耗占比下降,η 达到峰值(额定效率 ηₙ);

过载时(β>100%),铜损随电流平方增大(属于 “可变损耗”),可变损耗增速超过 P₂增速,η 下降。

5. 绘制曲线:数据拟合与标准化

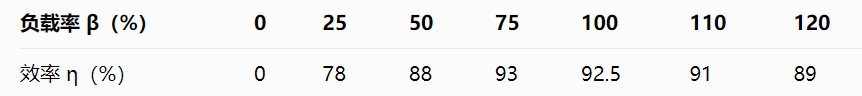

数据整理:将每个负载点的 “β 值” 与对应的 “η 值” 整理为表格(如下表示例);

曲线绘制:以横轴为 “负载率 β(%)”,纵轴为 “效率 η(%)”,将各点用平滑曲线连接(可用 Excel、Origin 等工具拟合,避免折线);

标注关键信息:在曲线上标注 “额定效率点(β=100%,ηₙ)”“最高效率点(如 β=80%,η=93%)”,并注明实验条件(电压、频率、环境温度),确保曲线可追溯。

三、影响效率曲线形状的关键因素

不同类型电机的效率曲线形状存在差异,核心影响因素包括:

电机类型:

异步电机:曲线 “倒 U 型” 明显,低负载率效率低(固定损耗占比高);

永磁同步电机(PMSM):高效区间更宽(β=50%~120% 效率均≥90%),因无励磁损耗,轻载效率优于异步电机;

伺服电机:在额定负载附近效率稳定,过载时效率下降较快(因过载倍数高,铜损激增)。

损耗分布:

固定损耗(铁损、机械损耗)占比高→轻载效率低(如老旧电机,铁芯损耗大);

可变损耗(铜损)占比高→过载效率下降快(如绕组线径细的电机,电流增大时铜损剧增)。

设计优化:

采用低损耗硅钢→降低铁损→轻载效率提升;

增大绕组线径→降低铜损→过载效率提升;

优化风扇与轴承→降低机械损耗→全负载区间效率提升。

四、效率曲线的核心应用场景

生成效率曲线不仅是 “测试电机性能”,更直接服务于实际应用:

电机选型:根据负载率选择电机 —— 如负载率长期 60%,需选最高效率点在 60%~70% 的电机,避免 “大马拉小车”;

能效评估:验证电机是否符合能效标准(如 IE3 电机要求额定效率≥92.3%);

节能改造:对比不同电机的效率曲线,选择高效电机替代低效电机(如将 IE1 电机换成 IE4,轻载时节能更明显)。

总结

电机效率曲线的生成是 “实验测量→数据计算→曲线拟合” 的严谨过程,核心是通过控制负载率变化,精准获取输入 / 输出功率,最终反映电机在不同运行状态下的能效特性。理解其生成逻辑,不仅能读懂曲线背后的电机性能,更能为选型、节能提供科学依据 —— 比如看到某电机效率曲线在 50% 负载率时效率仅 75%,就知道它不适合轻载运行场景。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责