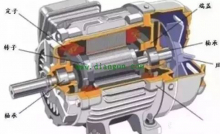

相同功率下,轴向磁通电机凭借扁平结构、高功率扭矩密度等特质,在无人机、薄型家电等空间受限场景中优势显著,不过其特殊结构也使其在散热和振动控制上面临不少难题,具体分析如下:

空间受限场景中的核心优势

1.轴向尺寸极致紧凑,适配特殊安装空间

轴向磁通电机的磁通方向与旋转轴平行,定子和转子呈盘状平行排列,形成扁平化结构,其轴向长度仅为同功率径向磁通电机的 1/5 - 1/8。像薄型家电(如超薄壁挂式空调内机、薄款洗衣机),内部空间被压缩得极为狭小,盘状的轴向磁通电机可贴合设备内壁安装,不会因轴向尺寸过大挤占内部空间;而无人机对机身重量和空间布局要求苛刻,这种轻量化、薄型化的电机能有效节省机身内部空间,还可减轻机身负重,间接提升续航能力。反观径向磁通电机是圆柱形结构,轴向长度较长,在扁平或狭小空间中安装会受到极大限制。

2.高扭矩密度,省去冗余传动部件

轴向磁通电机的扭矩与转子半径的立方成正比,相同功率下转子直径更大,在相同电磁力作用下能产生更高转矩。这一特性使其无需搭配减速齿轮箱,可直接驱动负载。比如无人机的螺旋桨、薄型家电的驱动部件,直接驱动既能减少齿轮等传动部件占用的空间,还能降低传动过程中的能量损耗;而径向磁通电机扭矩提升需增大半径或增加铁芯厚度,容易导致体积变大,且常需借助减速机构才能满足负载需求,额外增加了空间占用和故障风险。

3.模块化设计灵活,适配多场景定制

轴向磁通电机支持单转子双定子、双转子单定子等多种模块化布局。针对不同空间需求,可灵活调整结构,例如无人机常用的低功率场景可采用印刷电路板蚀刻线圈的超薄定子设计,进一步压缩体积;薄型家电则可通过优化定子转子层数,在有限空间内精准匹配功率需求。而径向磁通电机结构相对固定,模块化调整空间小,难以适配不同空间受限场景的定制化需求。

散热与振动控制面临的挑战

1.散热挑战

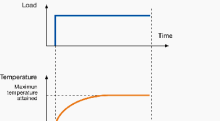

1.散热路径受阻:轴向磁通电机多为 “三明治” 式夹层结构,定子被两侧转子包裹(或转子位于两片定子之间),热量易积聚在核心部位难以散发。且其结构紧凑、热容量低,高功率运行时产生的大量热量无法快速传导至外部。相比之下,径向磁通电机的圆柱形结构散热路径更直接,热量可沿径向通过外壳快速散发。

2.转子磁体易过热退磁:电机高功率输出时,积聚的热量会使转子上的永磁体温度升高,一旦温度超过临界值,就可能出现退磁现象,严重影响电机性能和使用寿命。尤其在无人机高空复杂温度环境、家电长时间连续运行等场景中,这种风险会进一步放大。若要采用液体冷却等主动冷却方式,又会增加设备重量和复杂度,与空间受限场景的需求产生矛盾。

1.振动控制挑战

1.单边磁拉力引发振动:部分轴向磁通电机(如单转子单定子构型)存在明显的单边磁拉力,会增加轴承负荷,导致电机运行时出现振动,还可能加大定转子摩擦的风险。而径向磁通电机的磁场径向对称分布,磁拉力相对均衡,振动情况更易控制。

2.气隙不均加剧振动隐患:轴向磁通电机对气隙精度要求极高,通常需控制在微米级。一旦制造或装配过程中出现偏差,气隙不均匀会导致磁场分布失衡,高速旋转时振动和噪音会显著增大。例如无人机飞行中,电机振动可能传递至机身,影响飞行稳定性;薄型家电的振动则会影响使用体验。且其大直径转子高速旋转时,若动平衡控制不佳,也会进一步加剧振动,而径向磁通电机的圆柱形结构在动平衡调整和气隙控制上技术更成熟,难度更低。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责