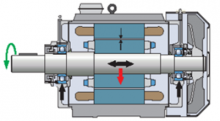

高压高速电机(万转级以上)的转子护环,堪称电机的“保命环”——高速旋转时,转子磁钢、铁芯会产生巨大离心力,一旦护环扛不住,就会出现开裂、脱粘,直接导致电机炸机、停产!

传统合金钢护环,在转速突破20000r/min后就“力不从心”:又重又容易发热(涡流损耗高),强度还跟不上;而碳纤维复合材料护环,比强度是合金钢的5倍以上,无涡流、重量轻,早已成为高速电机的最优解。

但很多设计人员困惑:碳纤维护环是各向异性材料,和金属护环设计逻辑完全不同,怎么才能让它扛住万转离心力?对比合金钢护环,设计时要重点优化哪些结构参数?今天就拆解清楚,附可直接落地的设计方案和记忆口诀!

核心结论先划重点:碳纤维护环扛离心力,不靠“硬扛”靠“巧设计”(工艺+结构+预紧+界面);对比合金钢,重点优化7个结构参数,核心是“让纤维顺着离心力受力、消除应力隐患”。 |

一、核心痛点:为什么合金钢护环撑不起高速场景?

高压高速电机(如高速永磁、高速异步电机),转速动辄20000~40000r/min,离心力呈几何倍数增长,合金钢护环的3大致命短板的直接限制高速运行:

1.强度不足:转速超过20000r/min后,易出现塑性变形、开裂,无法长期耐受离心拉应力;

2.涡流损耗高:金属导电,高速旋转时产生大量涡流,护环发热严重,进一步降低强度;

3.重量过大:加重转子惯性,增加电机能耗,还会影响转子动平衡,引发振动噪声。

而碳纤维护环,刚好弥补这些短板——比强度高、无涡流、重量仅为合金钢的20%,但关键是:必须按复合材料逻辑设计,否则再优质的材料也扛不住离心力!

二、碳纤维护环:破解万转离心力的4大核心手段

碳纤维护环抵御离心力,不是单纯靠材料强度,而是“工艺+结构+预紧+界面”的系统设计,从根源解决应力过载、分层、脱粘问题,每一步都要精准落地:

1. 工艺选对:让纤维顺着离心力“发力”(核心关键)

碳纤维的特点是“轴向强度极高、周向/层间强度低”,而离心力是沿转子径向向外的拉应力,核心是让纤维主承力方向与应力方向完全匹配:

•采用「环向缠绕为主+轴向少量补强」工艺,90%以上的纤维沿转子圆周方向排布,直接承接周向离心拉应力;

•用高精度数控缠绕,保证纤维张力均匀、无褶皱、无交叉,避免局部应力集中(应力集中处最易开裂);

•厚壁护环(厚度>20mm)采用“分层缠绕、分段固化”,降低孔隙率,提升层间结合力,防止层间剥离。

★ 通俗理解:就像捆绳子,顺着圆周方向捆,才能牢牢锁住转子;如果斜着捆,稍微用力就会断裂。

2. 预紧设计:主动抵消离心拉应力(核心技巧)

这是碳纤维护环和合金钢护环最大的设计区别,也是抗离心的关键:

•利用碳纤维“弹性模量可控”的特点,设计合理的热装过盈量,装配后护环会对转子铁芯、磁钢施加主动预紧力;

•电机高速旋转时,磁钢、铁芯会因离心力向外扩张,先抵消护环的预紧力,之后才由护环承担剩余拉应力,大幅降低护环实际工作应力;

•必须精准计算“零应力转速”,保证电机在额定转速下,护环始终处于安全应力区间,不超标、不松脱。

3. 界面增强:杜绝护环与转子“分家”

高速离心下,护环与转子铁芯/磁钢的界面脱粘、滑移,比护环本体断裂更常见,需强化两者结合力:

•转子铁芯、磁钢外圆做粗糙化+底涂处理,提升与碳纤维树脂的界面剪切强度,防止打滑;

•护环内壁设计微凹槽、锯齿状结构,增加机械咬合,就像“齿轮啮合”一样,牢牢锁住转子;

•选用高韧性环氧树脂,避免高速振动下树脂脆裂,导致护环层间分层。

4. 端部优化:消除应力集中“致命点”

护环两端端部,是离心应力最高的区域,也是最易开裂的地方,必须优化轮廓:

•摒弃合金钢护环的直角端部,采用“圆弧过渡+锥形收口”设计,将应力集中系数降低30%以上;

•端部增加纤维铺层加厚、斜向补强,避免边缘纤维剥离,进一步提升端部抗应力能力。

避坑提醒:千万别用设计合金钢护环的思维设计碳纤维护环!合金钢是各向同性,怎么厚怎么来就行;碳纤维是各向异性,纤维方向错了,再厚也扛不住离心力。 |

三、重点优化:对比合金钢护环,7个核心结构参数必调

碳纤维护环的设计,核心是优化结构参数,以下7个参数直接决定护环能否安全运行,对比合金钢护环,差异和优化重点一目了然,直接抄作业:

结构参数 | 传统合金钢护环 | 碳纤维复合材料护环 | 设计优化重点(必看) |

1. 径厚比(D/t) | 不敏感,靠加厚提强度 | 极敏感,影响应力分布 | 控制在15~30,转速越高,径厚比越小(避免薄壁失稳、厚壁分层) |

2. 纤维铺层角度 | 无铺层概念,各向同性 | 核心参数,决定承力能力 | 主铺层88°~90°(环向),占比≥90%;端部±15°~30°补强,严禁大角度斜铺 |

3. 缠绕张力 | 无缠绕工艺,无需考虑 | 决定预紧力与纤维密实度 | 张力波动≤±5%,中段张力比端部高10%~15%,补偿端部应力集中 |

4. 过盈配合量 | 受金属塑性限制,不可过大 | 可设计更大过盈量,主动预紧 | 高速电机(≥30000r/min)过盈量放大1.5~2倍,精准核算零应力转速 |

5. 端部结构 | 直角/简单倒角,应力集中高 | 端部是应力薄弱点 | 必须采用R圆弧过渡+锥形收口,取消直角,端部铺层加厚 |

6. 热膨胀匹配 | 与转子铁芯热膨胀系数接近 | 碳纤维热膨胀系数极低(近零) | 核算全工况应力(冷装→温升→高速),避免热胀差导致开裂/松脱 |

7. 绝缘与间隙 | 金属导电,需额外做绝缘 | 天然绝缘,无涡流损耗 | 优化护环与定子的气隙均匀性,消除电磁附加应力 |

关键参数深度解析(设计必落地)

1.径厚比:不能盲目加厚护环,过厚会导致层间剪应力超标、分层;过薄会刚度不足、变形过大,高速电机最优范围15~30;

2.铺层角度:这是最核心的参数!偏离90°环向,碳纤维强度会暴跌,主铺层必须控制在88°~90°,严禁用±45°大角度铺层;

3.热膨胀匹配:合金钢热膨胀系数是碳纤维的10倍以上,必须考虑温升后的热胀差,否则冷装时过盈,温升后会松脱,高速时会开裂。

四、性能对比:碳纤维护环 vs 合金钢护环,高速场景完胜

不用纠结选哪种,高速场景下,碳纤维护环的优势碾压合金钢,一张表看清核心差异:

性能指标 | 传统合金钢护环 | 碳纤维复合材料护环 |

许用线速度 | ≤15000m/min | 最高可达35000m/min以上 |

比强度(强度/密度) | 低 | 是合金钢的5倍以上 |

涡流损耗 | 高,发热严重 | 无涡流,损耗降低90%+ |

重量 | 重(增加转子惯性) | 仅为合金钢的20%左右(轻量化优势明显) |

高速可靠性 | 20000r/min以上易失效 | 40000r/min以上仍稳定运行 |

绝缘性 | 导电,需额外绝缘处理 | 天然绝缘,简化电机整体设计 |

五、总结:碳纤维护环设计核心口诀(必记)

记住这两句,设计碳纤维护环不踩坑,轻松扛住万转离心力:

1.抗离心核心:环向缠绕、主动预紧、界面咬合、端部圆弧;

2.设计关键点:铺层角度近90°、径厚比严控、张力均匀、热胀匹配。

最后提醒:在高压高速电机(转速≥20000r/min)场景中,碳纤维护环是唯一能同时满足高强度、低损耗、轻量化的方案。只要做好以上离心力耐受设计和结构参数优化,完全可以替代传统合金钢护环,实现电机高速、稳定、高效运行。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责