加工表面完整性(Surface Integrity)就是指零件加工表面质量,主要包括在机械加工后形成的表面粗糙度、表面残余应力、加工变质层(硬化、相变、缺陷等)。而表面粗糙度是评定加工表面完整性的重要指标之一,轴承室的表面粗糙度将直接影响到轴承的配合性、耐磨性、摩擦系数、疲劳强度和使用寿命。

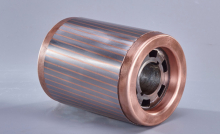

我公司是中国中车旗下株洲轨道交通产业群中的一个集电动机、变压器自主设计与制造的高科技企业,业务涵盖轨道交通动力装备、风力发电机、工业特种电动机及新能源电动机等,其中轨道交通装备包括机车、动车组牵引电动机和牵引变压器,以及城市轨道交通牵引电动机等。

影响电动机可靠性的核心技术有两个:一是绝缘性能,二是轴承运行稳定性。电动机的两个轴承分别安装在两端端盖的轴承室中,故轴承室的加工表面完整性直接影响着轴承的装配质量。随着时代的进步,轨道交通行业对轴承室表面粗糙度质量提出了越来越高的要求,从以往的Ra=3.2μm提高到1.6μm。

因此,如何有效降低表面粗糙度值无疑是轨道交通行业中十分重要的研究课题。近两年来,我公司联手株洲电力机车有限公司、株洲联诚集团有限公司共同开展了“基于不同加工方法对表面质量影响的研究”,取得了一定成果,本文将部分成果与读者进行分享。

1、车削加工

由于受设备条件等的限制,一些较大外形尺寸的端盖轴承室只能用车削的方式完成最后的精加工,如交流机车牵引电动机端盖,其外形尺寸达到φ 900mm左右, 因此, 选择旋转工作台为φ 1 600mm的数控立式车床进行车削加工比较合适。

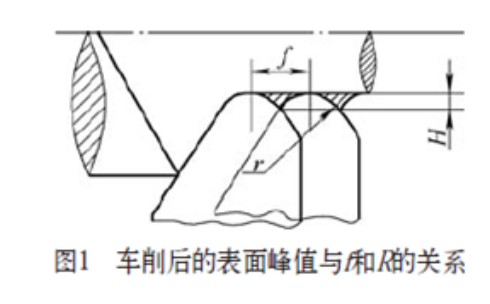

理论上,表面粗糙度值的计算公式为Ra=1 000・f2/8・R=125・f2/R(μm),由此可以看出,进给速率f越小,刀具半径R越大,则R a值就越小,从图1也可以清楚地看出,Ra值与f和R的关系,如果取f=0.1mm/r,R=0.8mm,则Ra=1.56μm,可以满足Ra=1.6μm的要求。

但实际加工过程中,由于受到工件材质、机床精度、工件转速及积屑瘤等的影响,Ra的实际值往往比理论值大。下面分别就两种不同材质的端盖进行说明。

(1)铸钢材质的端盖车削加工。

其实,用车削方法便能达到高的表面粗糙度是最经济的途径,因而,应力求在刀具和切削参数上做文章。

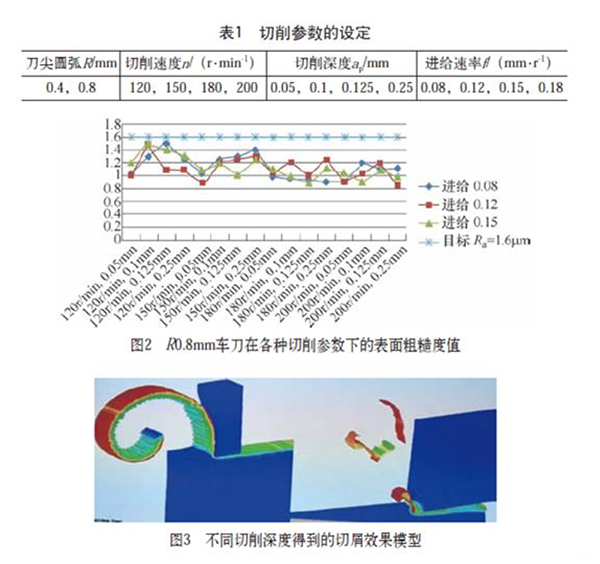

我们选用了瓦尔特两款刀尖圆弧分别为R0.4mm和R0.8mm的C形铸钢件刀片,分别按照表1的参数进行各种组合排列进行试验,经过统计分析,得出几个结论:①当进给速率小于0.15mm/n时,均能得到较理想的表面粗糙度值,Ra=1.6μm,如图2所示。②表面粗糙度值与切削速度和切削深度的相关性不大,但切削速度越高,Ra值有降低的趋势。③切削刃上有断屑槽的刀片是加工铸钢件获得理想的表面粗糙度值的关键,而适当的切削深度能使断屑效果更好,避免切屑对加工表面的二次损伤,如图3切削模型所示,从而得到光亮的表面质量。④带修光刃的车刀片将进一步降低表面粗糙度值。

另外,我们还用一把刀片为圆形的瓦尔特进口外圆车刀进行了试验,刀片直径为6mm,当以同样的参数车削后,轴承室表面得到了非常好的效果,测量其Ra值在0.6μm以下。

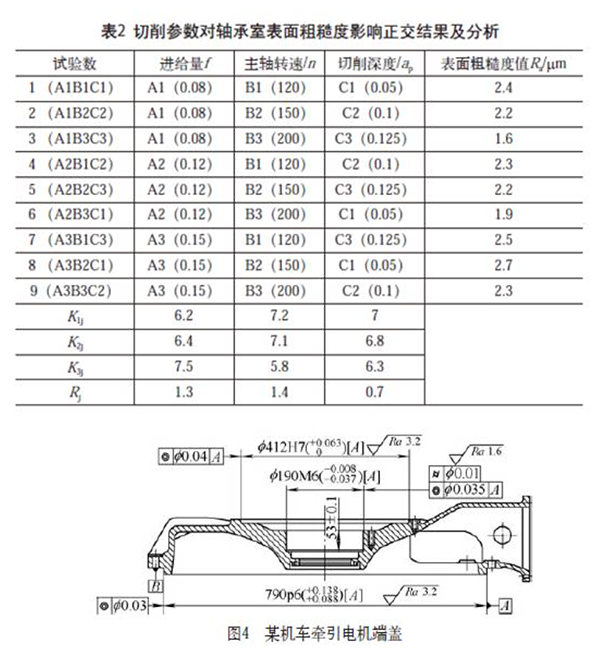

(2)铸铁材质的端盖车削加工。图4所示是某型机车电动机的铸铁材质端盖,轴承室直径只有190mm,车削时的线速度相对较低,难以将表面车得光亮。我们选用了一把刀尖圆弧为R0.8mm的C形铸铁件刀片进行类似试验,为使试验次数减少,采用正交试验法进行研究,将因素数设定为3,水平数设定为3,查表采用L9(34),数据及分析结果如表2所示。

从表二数据得出:车削铸铁端盖时,很难得到Ra小于1.6um的表面粗糙度值,其中最佳的试验组合:A1B3C3,而主要影响因素是主轴转速(即切削速度VC),其次是进给量,最不明显的切削深度。然而,造成铸铁件表面粗糙度值偏高的最主要原因是材质因素,因材质硬而组织疏松,导致车削时易产生积屑瘤。图5和图6是某车削铸铁件产生积屑瘤的高速拍照图,积屑瘤的产生与断裂将导致切削深度的变化。

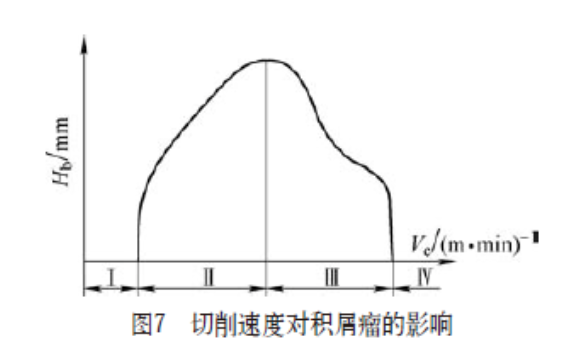

根据研究表明:切削速度影响积屑瘤的主要因素,速度很低(vc<2m/min)或很高(vc》100m/min)都很少生产积屑瘤,而在某一范围内,最容易产生积屑瘤,图7中的Hb是在一定切削速度时的积屑瘤高度值变化规律。正因为积屑瘤的影响,车削铸钢件时的表面粗糙度值难以保证。

2、磨削加工

一些小端盖不受设备大小的影响,可以采取磨削加工方法来提升轴承室的表面质量,如某型动车组电动机端盖,其表面质量和形位尺寸公差等要求更高,采取磨削加工是很理想的工艺方法。为了选取最合适的磨削参数,我们对4个影响参数进行了交互组合试验,得出结论为Ra值均在0.6μm以内,其中砂轮粒度对表面粗糙度值Ra的影响最大,磨削深度、砂轮转速次之,工件转速影响最小,具体影响规律如图8所示。

(1)滚压加工。

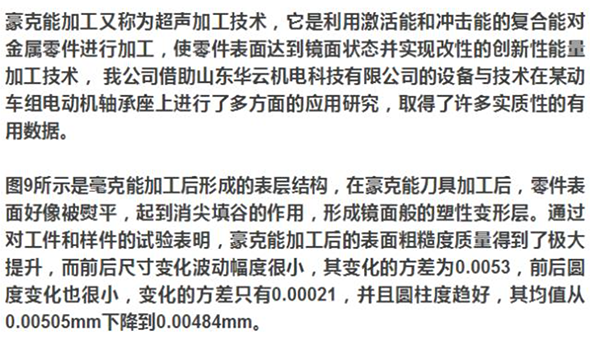

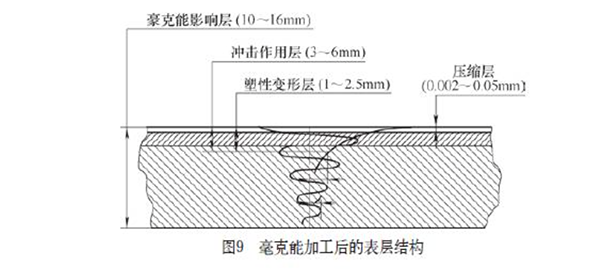

(2)毫克能加工。

3. 结语

通过对几种加工工艺方法的应用研究,在对各种工艺方法的工艺参数进行试验和优化后,针对牵引电动机轴承室的加工表面质量的设计新要求,可以经济性地选取合适的加工工艺来达成。