电机提供60%以上的工业用电力,效率是重要的设定修正参数,单相异步电机设定修正的效率比以往更为重要。效率定义为传输的机械功率与供给的功率的比率。一台高效率为85%的电机将85%的电磁能转换为机械动能,剩余的15%做为发热量消退。

环保节能单相异步电机选用高品质原材料和可靠性设计,以完成高些的高效率。比如,电机转子中的铝成分越高,电机定子中的槽添充指数越高,电阻器损害越小。提升的电机转子构造和转子-电机定子磁密降低杂散负荷损害。改进后的冷却风扇设计使单相异步电机冷却的风阻损失小,转子和定子铁芯采用更高质量和更薄的钢叠片,可大大降低磁化损失。此后,摩擦损失的减少是由更高质量的轴承造成的。

优化转子/定子叠片的尺寸及其所用钢材的质量

单相异步电机中的磁滞损耗和涡流损耗一起称之为变压器骨架耗损,总耗损的20%上下是由涡旋和变压器骨架饱和状态造成的。卷绕中造成的涡旋相对性于持续转变的电磁场挪动,会造成明显的输出功率损害。层叠电机定子变压器骨架可降低涡流损耗,并根据铁的品质、电阻、相对密度、薄厚、頻率和磁通密度,涡流损耗能够 根据大量的卷绕来小化。

磁滞损耗是等效电路在磁通量持续转变时造成的,单相异步电机中应用的大部分荷载原材料是用以电机转子铁芯的钢,根据降低卷绕薄厚,使磁通密度和变压器骨架耗损小化。根据淬火采用更强级别的卷绕用钢以更改晶体构造便于于被磁化,能够减少单相异步电机磁滞损耗。根据提升含硅钢片的电阻来降低涡流损耗,但硅成分提升了冲压模具全过程中的磨具损坏,因为它提升了钢的硬度。冲压模具全过程中毁坏的钢结晶比较严重减少了受影响容积的带磁品质。淬火使卷绕弄平,并使冲压模具全过程中损伤的结晶加工硬化,进而将一个金属薄板薄厚拓宽到卷绕中。

使用浸浴工艺进行定子层压

预浸单相异步电机定子提升电机定子绕阻的电气设备绝缘层,避免化工品或极端环境危害,并提高排热。聚氨酯弹性体包含环氧树脂胶、脲醛树脂和聚脂用以预浸电机定子,选用浴池方式是将电机定子渗入环氧树脂中长时间,以保证佳渗入和维护。另一种预浸方式被称作真空泵工作压力,它应用一个先排尽随后充压的罐,以完成对单相异步电机定子的渗入。终完成从电绕阻中抽出来气穴,提升了绕阻的导热系数。

设计定子中的槽,以大限度地增加可插入铜的体积

单相异步电机槽满率一定水平会危害电机定子绕阻使其品质低会造成总耗损的60%,因而为了更好地降低总耗损,电机定子绕阻的品质务必很大,进而减少电阻器。与规范高效率单相异步电机对比,高效电机带有超出20%的附加铜,电机定子的绝缘层绕阻被置放在钢板的槽体。横截面积务必充足大,以考虑电动机的最大功率。一般状况下,单相异步电机选用敞开式或半封闭式式电机定子槽。在半封闭式槽中,槽的开口比槽的总宽小得多,与张口槽对比,盘绕更艰难,生产制造更耗时。在设计务必挑选电机定子槽的总数,由于该总数会危害净重、成本费和运作特点。多槽的优势是降低漏抗,降低齿脉动饮料耗损,提升负载工作能力,大量电机定子槽的缺陷是成本上升、净重提升、被磁化电流量提升、铁耗损提升、制冷欠佳、升温提升和高效率减少。

转子压铸采用优质纯铝

订制设计方案的单相异步电机转子能够 大限度地提升电动机扭矩,减少电导体电阻器,提高工作效率。他们经久耐用,构造简易,价钱较低,但他们的起动扭距较低。铜电机转子提升了高效率,但生产制造起來既艰难又价格昂贵。

转子和定子之间的气隙达到佳

气隙是标准径向单相异步电机转子与定子之间的径向距离。为了提高设定修正效率,需要保持良好的气隙。气隙尺寸涉及定子、转子、马达壳体、轴承的设定修正。所有这些都会影响定子和转子轴的对位。

漆包线

磁石或丝包线是一种电解法精练的铜或铝线电缆,已彻底淬火并有涂一层或双层电缆护套。比如,应用一共有12层电缆护套的电缆线。典型性的绝缘层膜,伴随着温度范围的提升,有高压聚乙烯、聚氨酯材料、聚脂和聚酰亚胺膜,高溫度达到250°C。偏厚的矩形框或正方形磁石线用高溫聚酰亚胺膜或玻纤胶布包囊,应用大量的铜,更大的电导体棒和电导体提升了电机转子绕阻的横截面积。这减少了绕阻的电阻器,并降低了电流量导致的耗损,高效率单相异步电机的定子绕阻中的铜一般会空出20%。

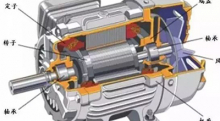

单相异步电机由许多的零部件组成,每一个零部所提 供不一样的构造和基本功能不一样,造成在电机系统软件的作用不一样,每一个零部件出示作用好坏终危害电机键入特性。根据提升电机每个构件的特性,终使电机的特性做到优。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。