来源:电机极客

今天给大家带来一篇关于电动汽车转子油冷电机方案的文献解读,文章详细介绍了油路设计中各个变量的优化过程并对各个方案进行了对比分析。本文对其设计过程进行解读,希望对大家解决实际问题有所帮助。

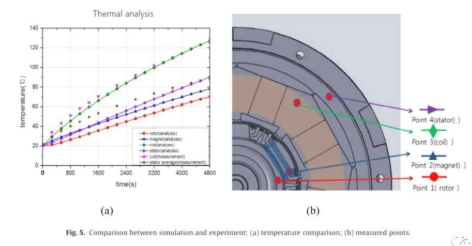

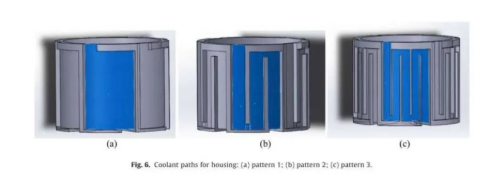

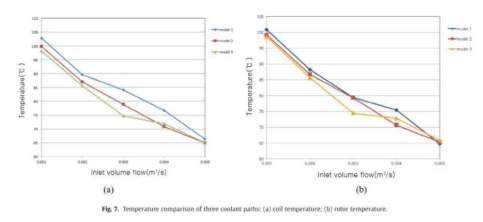

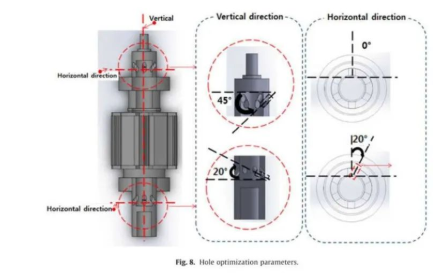

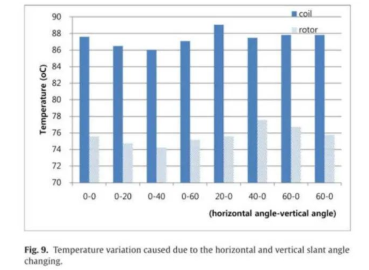

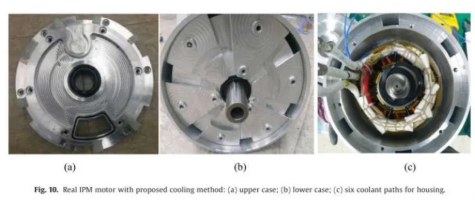

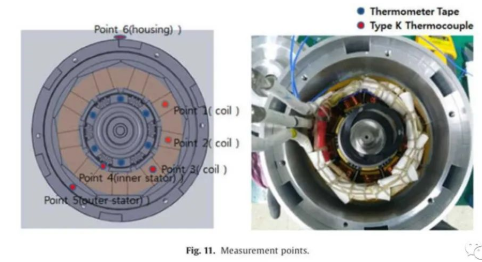

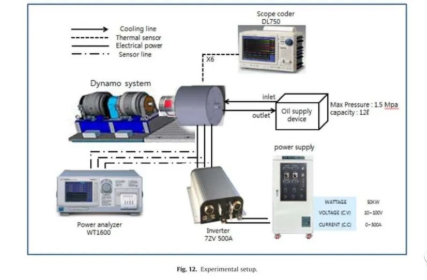

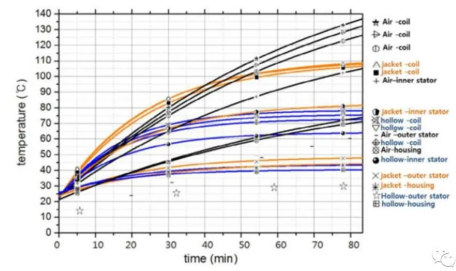

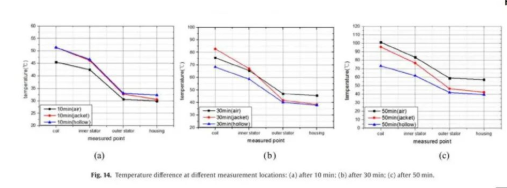

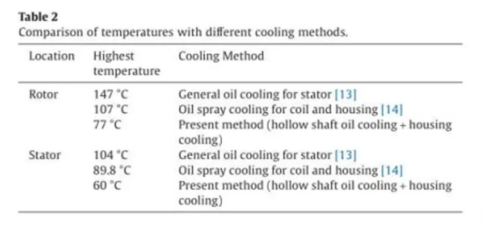

一、油路走向

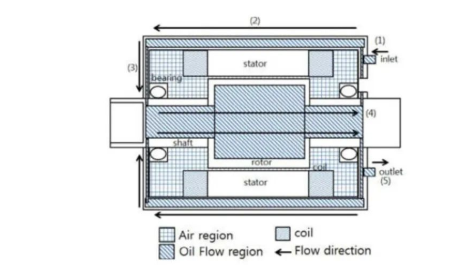

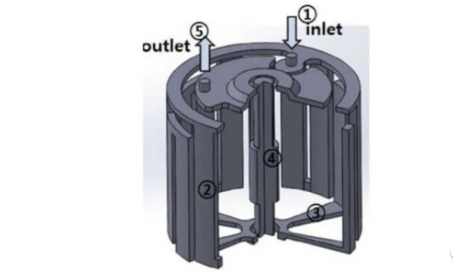

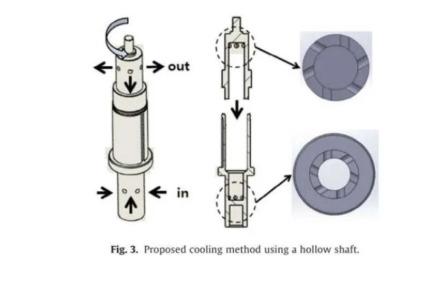

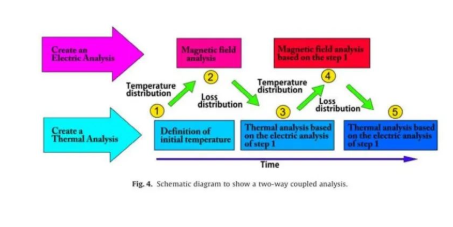

首先,来看一下我们要探讨的电机油冷的整体方案,其油路的走向如下图所示: 这个方案与传统方案相对,特殊的地方在于,在一般的定子水冷方案的基础上,增加了转子的冷却油路。冷却油从前盖流进机壳,在定子铁芯形成环形油路,由后盖汇集到转子内部,从转子内部到达前盖的出口。 二、电机油冷结构 为实现以上油路,电机前后盖和机壳的结构如下图所示: 值得一提的是电机机壳的轴向油道采用了多个进出口的方式,这样油道的流阻比较小。 另外,对转子来说,采用了分两段加工后再焊接的形式(这个加工工艺可参考另一篇外文,介绍的是轴的摩擦焊工艺,需要的朋友可以加文末我的微信),转子的结构如下图: 三、仿真迭代过程 仿真基本过程如下图所示: 仿真的过程就基于温度场和电磁场的双向耦合分析,首先给出初始温度,再通过电磁仿真计算在这一温度下的损耗,再将损耗传递给温度场分析。如此反复迭代,直到稳态。为缩短仿真时间,电磁场仿真采用2D数模,温度场仿真采用3D数模,关于转子和定子相对空气间隙的换热系数参考经验值。 四、实际测量验证 测量电机不同位置和实际温度值,与仿真值进行了对比分析。以2300rpm,7.38Nm工作状态为例,可以得到仿真误差在10%以内。具体的数值见下图: 五、电机的优化 1、机壳冷却油道 三种不同形式下的油道如下图: 分析在不同流量的条件下,三种结构的定子和转子温度如下图: 由图表可知,我们可以根据系统流量和温度要求,综合考虑后,确定机壳油道结构。 显而易见的是,从a到b,在冷却油流量较低时, 绕组的冷却效果得到了明显提高,而c相对于b,冷却效果提高不明显;在冷却油流量较高时,c的冷却效果无论是绕组还是转子都不如b,即使其结构更加复杂。这表明在我们设计机壳油道时,需要结合冷却油的流量来设计,从而找到一个流量和通道设计相匹配的最佳冷却方案。 2、转子进出油口 转子的进油口和出油口的角度是可选的变量,其变量可设置为如下图所示角度。 通过对几组特定角度值进行仿真,可得出如下图所示结果。 对比可知,第三组组合为最优解。 六、测试方法 实际样机在定子机壳上开了六个油冷通道。如下图: 测量定转子温度,在定子线包、铁芯、机壳上分别放置热敏电阻,转子上无法直接测量,采用标签纸来测定。测量点如下: 试验系统: 七、试验结果 三种条件:风冷、单壳体油冷和壳体加轴油冷 结果: 风冷在80分钟后电机温度130℃,而且未达到平衡 单壳体油冷在80分钟后电机温度110℃,达到平衡 壳体加轴油冷在30分钟后电机温度80℃,达到平衡 另外,从时间轴上比较,单壳体油冷与壳体加轴油冷在10分钟之前,冷却效果大体相同,30分钟之后,两者冷却效果有明显区别,并且这种区别的趋势在扩大。 此方案与常见的单壳体冷却和喷油方案的冷却效果对比,如下表: 八、总结 此方案与传统的风冷相比,线圈温度下降了50%,与单壳体油冷方案相比,线圈温度下降了38%,故是一种有效的提高电机冷却能力的方案。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责。