电机的性能指标是衡量其工作能力、效率、可靠性及适配性的核心参数,直接决定了电机在不同应用场景(如工业驱动、家电、新能源汽车、航空航天等)中的适用性。这些指标可分为电气性能、机械性能、热性能、效率与能耗四大类,以下结合具体定义、意义及应用场景展开详细说明:

一、电气性能指标(核心运行参数)

电气性能直接反映电机的电能转换能力,是选型时的首要参考,主要包括:

1. 额定功率(Pₙ)

定义:电机在额定工况(额定电压、额定转速、额定温度)下,长期稳定运行时输出的机械功率(单位:千瓦 kW、瓦特 W,小功率电机常用毫瓦 mW),而非输入的电功率。

意义:决定电机的 “负载能力”—— 例如,1.5kW 的电机可驱动功率≤1.5kW 的设备(如小型水泵、风机),超过额定功率会导致 “过载”,引发过热或损坏。

注意:需区分 “输入功率”(电网供给电机的电能)和 “输出功率”(电机对外输出的机械能),两者的比值即为 “效率”。

2. 额定电压(Uₙ)

定义:电机正常运行时,定子绕组应施加的额定电源电压(单位:伏特 V),分为交流(AC)和直流(DC):

交流电机:常见额定电压如 220V(单相,家电用)、380V(三相,工业用)、6kV/10kV(高压电机,大型风机 / 水泵);

直流电机:常见 12V/24V(汽车启动电机)、220V/440V(工业直流驱动)。

意义:电压偏离额定值会严重影响性能 —— 电压过低会导致输出功率下降、转速降低;电压过高会使绕组电流增大,引发绝缘老化或烧毁。

3. 额定电流(Iₙ)

定义:电机在额定功率、额定电压下运行时,定子绕组的额定电流(单位:安培 A,小功率电机用毫安 mA)。

意义:反映电机的 “电能消耗强度”,是选择导线、断路器、接触器等配套电气元件的依据。例如,10kW 三相异步电机(380V)的额定电流约 20A,需搭配额定电流≥20A 的断路器。

4. 额定转速(nₙ)

定义:电机在额定工况下的转子转速(单位:转 / 分钟 r/min,高速电机常用转 / 秒 r/s),分为 “同步转速” 和 “异步转速”:

同步电机:转速与电源频率严格同步(nₙ = 60f/p,f 为频率,p 为极对数),如 50Hz、4 极电机的同步转速为 1500r/min;

异步电机:转速略低于同步转速(存在 “转差率”,通常 0.5%~5%),如 4 极异步电机额定转速约 1440r/min。

意义:决定设备的运行速度,例如洗衣机脱水电机转速需 1000r/min 以上,而输送带电机转速可能仅需 100r/min(需搭配减速器)。

5. 功率因数(cosφ)

定义:交流电机中,有功功率(P)与视在功率(S)的比值(cosφ = P/S),反映电能的 “有效利用程度”。

分类:

异步电机:感性负载,功率因数通常为 0.7~0.9(空载时极低,约 0.2~0.3;满载时最高);

同步电机:可通过调节励磁电流,使功率因数为滞后(感性)、超前(容性)或 1(用于补偿电网无功功率)。

意义:功率因数过低会导致电网损耗增加、供电容量浪费,工业场景中需通过电容补偿柜提升功率因数至 0.9 以上(避免被电网公司罚款)。

6. 堵转电流 / 转矩(启动性能)

堵转电流(I_st):电机启动瞬间(转子未转动)的最大电流,通常为额定电流的 5~8 倍(异步电机)。

堵转转矩(T_st):电机启动瞬间输出的转矩,需大于负载的启动转矩(否则无法带动设备启动),通常为额定转矩的 1.0~2.5 倍。

意义:针对重载启动场景(如破碎机、压缩机),需选择堵转转矩大的电机;若堵转电流过大,需搭配软启动器或变频器抑制冲击。

二、机械性能指标(运行稳定性与负载适配)

机械性能决定电机的 “输出能力” 和 “运行平顺性”,主要包括:

1. 额定转矩(Tₙ)

定义:电机在额定功率、额定转速下输出的转矩(单位:牛・米 N・m、千克・米 kg・m),计算公式为:Tₙ = 9550 × Pₙ /nₙ(Pₙ单位 kW,nₙ单位 r/min)。

意义:转矩是电机 “带动负载转动的能力”,例如电梯电机需大转矩(带动轿厢 + 乘客),而风扇电机转矩较小(仅需克服空气阻力)。

2. 最大转矩(T_max)

定义:电机在额定电压下,能短期承受的最大转矩(过载转矩),通常为额定转矩的 1.5~3 倍(异步电机)。

意义:反映电机的 “抗过载能力”—— 若负载短期波动(如输送带突然卡料),电机需通过最大转矩克服冲击,否则会 “失步”(同步电机)或 “堵转烧毁”(异步电机)。

3. 转速调整率(转速稳定性)

定义:电机在 “空载” 到 “额定负载” 的范围内,转速的变化程度,计算公式为:

转速调整率 = (空载转速 - 额定转速)/ 额定转速 × 100%

分类:

直流他励电机:调整率低(约 5%~10%),转速稳定;

异步电机:调整率略高(约 10%~15%);

永磁同步电机:调整率接近 0(需驱动器控制)。

意义:对转速精度要求高的场景(如机床主轴、印刷机),需选择调整率低的电机,或搭配变频器 / 伺服驱动器控制。

4. 振动与噪声

定义:

振动:电机运行时转子不平衡、轴承磨损等导致的机械振动(单位:毫米 / 秒 mm/s,或加速度 m/s²),国标通常要求≤2.8mm/s(额定转速下);

噪声:机械振动(轴承、风叶)和电磁噪声(定子绕组磁场)的综合值(单位:分贝 dB (A)),工业电机通常要求≤85dB (A),家电电机≤55dB (A)(如空调室内机)。

意义:影响设备寿命(振动过大会加剧部件磨损)和环境舒适度(如医用设备需低噪声电机)。

三、热性能指标(可靠性与寿命核心)

电机运行时会产生铜损(绕组发热)、铁损(铁芯发热)、机械损耗(轴承摩擦),若热量无法及时散出,会导致绝缘老化、寿命缩短,甚至烧毁。核心热性能指标包括:

1. 温升(ΔT)

定义:电机在额定工况下,绕组温度与环境温度的差值(单位:℃),而非绕组的绝对温度。

意义:温升是衡量电机散热能力的关键 —— 例如,环境温度 25℃时,若绕组温升为 80℃,则绕组实际温度为 105℃。

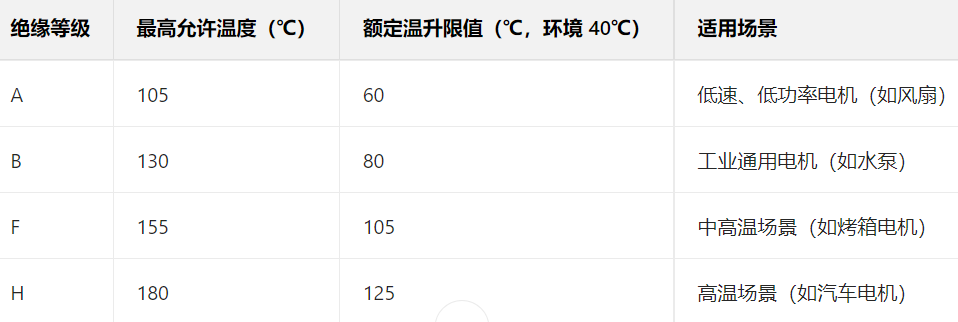

国标规定:不同绝缘等级的电机,温升限值不同(如下表),这是选择冷却方式的核心依据。

2. 绝缘等级

定义:电机绕组绝缘材料的 “耐温等级”,决定了绕组的最高允许温度(环境温度默认 40℃时)。

常见等级与限值(国标 GB 755):

意义:绝缘等级直接决定电机的寿命 —— 若实际温度超过最高允许温度,每升高 10℃,绝缘寿命约缩短一半(“10℃法则”)。

四、效率与能耗指标(节能性)

电机是工业和民用领域的主要能耗设备(占全球总电能消耗的 40% 以上),效率指标直接关系到运行成本和节能减排,核心包括:

1. 效率(η)

定义:电机输出的机械功率(P_out) 与输入的电功率(P_in) 的比值,即 η = (P_out / P_in) × 100%。

分类:普通效率电机:效率约 70%~85%(小功率电机);

高效电机(IE2):效率≥87%~92%;

超高效电机(IE3/IE4):效率≥90%~96%(如新能源汽车驱动电机)。

意义:高效电机虽初始成本高,但长期运行可大幅节能 —— 例如,1 台 10kW IE3 电机(效率 92%)比 IE2 电机(效率 89%)每年可节省电费约 1000 元(假设年运行 8000 小时,电价 0.5 元 / 度)。

2. 能耗等级(能效标准)

定义:各国对电机能效的强制标准,目前全球主流采用IE 能效等级(IEC 60034-30 标准),分为 IE1(标准)、IE2(高效)、IE3(超高效)、IE4(顶级高效)、IE5(超低损耗)。

中国要求:2021 年起,国内工业电机需至少满足 IE3 标准(中小型异步电机),禁止生产 IE2 及以下低效电机,以推动节能减排。

五、其他关键指标(场景化适配)

除上述核心指标外,部分场景还需关注以下特殊指标:

防护等级(IP 代码):衡量电机防尘、防水能力,如 IP54(防尘 + 防溅水,工业户外场景)、IP67(完全防尘 + 短时浸水,新能源汽车底盘电机);

工作制(运行模式):分为连续工作制(S1,如水泵 24 小时运行)、短时工作制(S2,如起重机电机每次运行≤30 分钟)、断续周期工作制(S3,如洗衣机电机间歇启停);

启动方式:直接启动、星三角启动、软启动、变频启动(需匹配电机的堵转特性);

重量与体积:轻量化场景(如无人机、电动工具)需选择体积小、重量轻的电机(如永磁同步电机)。

总结:性能指标的选型逻辑

选择电机时,需围绕 **“负载需求→核心指标匹配→场景约束”** 展开:

先确定额定功率、额定转速、额定电压(匹配负载的功率、速度、供电方式);

再根据应用环境(温度、粉尘、湿度)确定绝缘等级、防护等级、冷却方式;

最后结合节能要求(能效等级)和动态性能(转矩、转速调整率)优化选型。

例如:新能源汽车驱动电机需满足 “高功率密度(小体积大转矩)、高效率(IE4 以上)、高防护(IP67)、宽转速范围”,而家用风扇电机则需 “低噪声、低功率、低成本”。

免责声明:本文系网络转载,版权归原作者所有。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将立即删除内容!本文内容为原作者观点,并不代表本站赞同其观点和对其真实性负责