Ken Kavanagh

在工业环境中,电子系统通常工作在极端的温度条件下,或处于电子噪声环境,或是其它恶劣条件,而系统在这种条件下能否正常工作至关重要。举例来说,如果发送给控制机器臂位置的DAC的数据遭到破坏,机器臂就会按非预期的方向移动, 这不仅危险,而且代价巨大。试想一下,机器臂如果砸到生产线上的新车,或者更糟,砸到生产工人,后果会怎样?

有几种方法可以确保收到正确数据后才执行动作。最简单的方式就是控制器回读所发送的数据。如果接收的数据与发送的数据不匹配,则说明其中一者已受到破坏,必须发送新数据并进 行验证。这种方法的确可靠,但产生的开销也很大,每段数据 都必须经过验证,传输的数据量要翻一倍。

另一种替代方法是循环冗余校验(CRC),即随每个数据包发送一个校验和(checksum),接收器就会指示是否存在问题, 所以控制器无需验证接收。校验和一般通过向数据应用一个多项式方程式来生成。应用于一个24位字时,CRC-8可产生一 个8位校验和。将校验和与数据组合在一起,全部32位都发送到能够分析该组合的器件,并指示是否出错——这种方法虽 然不是无可挑剔解决方案,但却比读写方法更加高效。

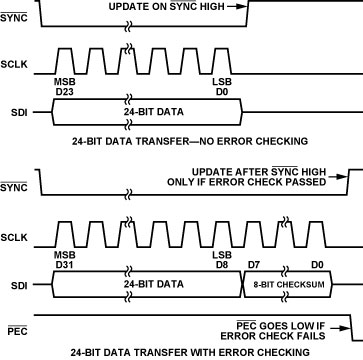

ADI 公司的众多DAC都采用了分组差错校验(PEC)的形式来实现CRC。不需要PEC 功能时,则写入24 位数据。要添加 PEC 功能,24 位数据需增加相应的8位校验和。如果接收的校验和与数据不一致,输出引脚被拉低,指示存在错误。控制 器清除错误,使引脚返回高电平,并重新发送数据。图1 所示 为如何用SPI 接口应用数据的示例。表1 列出了能够采用分组 差错校验的ADI 器件示例。

表1. 采用分组差错校验的ADI 器件示例

生成分组差错校验和

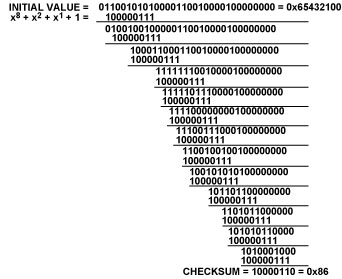

CRC-8 算法采用多项式 C(x) = x8 + x2 + x1 + 1. For x = 2时,此式 等于二进制值100000111。要生成校验和,需将24 位数据左移 8 位,产生一个后8 位为逻辑0 的32 位数。对齐CRC 多项式, 使其MSB 与该32 位数据最左侧的逻辑1 对齐。对该数据施加 一个异或(XOR)函数,以产生一个新(更短)的数字。(数 字匹配得到逻辑0,不匹配得到逻辑1。)再次对齐CRC 多项 式,使其MSB 与第一个结果最左侧的逻辑1 对齐,重复上述 步骤。最后,原始数据将减少至小于CRC 多项式的值。此值 即是8 位校验和。图2 演示了推演校验和的方法。

结论

图2 中的示例采用(十六进制)值0x654321 作为24 位数据字。 对该数据应用CRC-8 多项式可生成校验和0x86。数据和校验 和发送至兼容的ADI 公司产品时,只有两段数据都正确到达, 该数据才会被接收。此方法提高了数据传输的可靠性,并可确 保遭破坏的数据几乎永远不会被接收。

作者

Ken Kavanagh 是ADI 公司精密DAC 部的应用工程师。Ken 自1994 年起一直在应用部门工作,目前负责 为nanoDAC®和denseDAC®产品系列提供应 用支持。他1999 年毕业于利默里克大学,获 得工学学士学位。