Stefan Hacker ADI公司系统专家

围绕现代生产工厂的能源效率问题,目前有许多讨论,系统解决方案制造商不断推出新的概念来应对这个问题。其中一个概念涉及到提高自动化程度,这多少有点令人吃惊,但它考虑到了能源效率需求,意图通过提供更强大的互连网络来提高效率。

关于能源效率的要求已在欧盟标准和EuP (能源使用产品)等指令中写明。新法规已于2015年1月1日生效,到2017年1月将有更多措施出台,届时将会推出新的能效等级并将更小的动力装置纳入其中。目标是到2020年将能耗再降低20%。

电能成本在生产成本中占有相当可观的比例,因此,人们有提高能效的需求不足为怪。目前,生产工厂中的电机消耗了所产生电能的大约46%,电机能源成本占其服役寿命期间总成本的大约90%。电机是生产工厂中几乎所有自动化设备背后的主要动力装置,很难想象一个没有电机的未来。

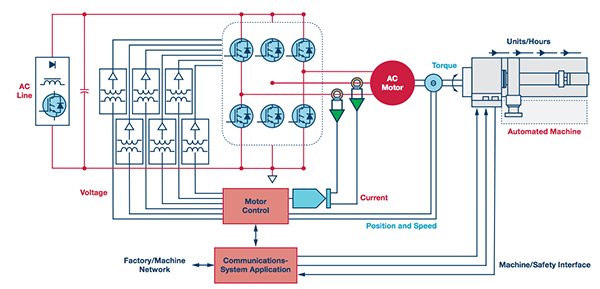

因此,现在新研发的一个核心目标是改善效率以便降低总成本。此外,绿色环保、资源友好、网络化的生产也是工业的一大趋势。图1所示为此类动力装置的框图。

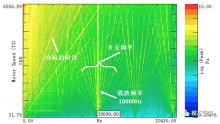

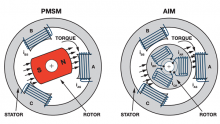

新产品开发使系统性能和质量不断改进。永磁同步电机(PMSM)已成为新标准,在许多领域取代了无刷直流(BLDC)电机。同步磁阻电机(SynRM)的设计也已成为后续研究的主题。自从有了充足的稀土资源用于制造磁体,电机概念便被载入历史史册。此外,SynRM对所用部件的温度范围有很高的要求,并且需要新的控制概念和PWM驱动级。全数字控制是所有新系统众多要求中的关键要求,没有它便无法满足规范。

生产相关器件的半导体制造商受到系统制造商倡导的趋势的直接影响。他们要求以创新方式发展信号采集、信号转换和信号调理。将准备得更充分的信号送入专用处理器,通过更高电压驱动更快的伺服环路。中间电路中的更高电压要求IGBT使用更耐电压的绝缘器件和栅极驱动器。

另外,需要新的绝缘接口模块(长期看其具有更好的稳定性)来保护系统和用户免受危险电压影响,硬件也是如此。软件也在改进:更快的新算法能使更强大的处理器发挥最大效能,而基于模型的设计(MBD)方法则能在构建系统之前对系统进行参数化处理、优化和测试。

很显然,制造自动化系统的能源效率是一个复杂、多维度的问题。下面是优化能效所涉及的一些关键设计挑战:

X 第一,提高系统的输出和/或工厂每小时处理的单元数。这要求新的、更精确的算法,在更短的计算时间内得出结果,减少工具定位时间,实现更高的刀头速度。

X 第二,除新的栅极驱动器外,还要开发其他新器件,如更高集成度、更强大、更节能的处理器;它们可以部署在当前系统中,但主要是针对采用GaN或SiC技术的新型高压IGBT而设计。

X 第三,在整个逆变器或伺服驱动器中采取节能措施以便最佳地利用能源,降低待机模式下的损耗,利用动力装置的制动能,最后还要使生产工厂中的过程模块广泛联网工作。

ADI公司的新器件提供了应对上述挑战的解决方案,使实现最优能效成为现实:

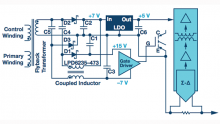

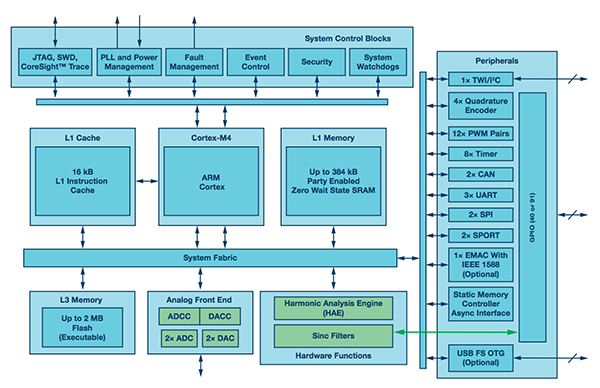

X 强大高效的ADSP-CM40x系列处理器(240 MHz时钟速率)基于ARM®Cortex®-M4F架构,配有很大的内部存储器(2 MB闪存、384 kB SRAM)和灵活的接口。支持浮点的算术单元能够以原生数据格式快速精确地处理基于模型的算法。高精度、多通道、16位ADC (14位ENOB)和带可编程抽取率、用于重构Σ-Δ采样电流的快速sinc滤波器,连同快速开关PWM单元来提高电流伺服环路的精度。这些单元的精密集成减少了延迟和计算时间。灵活的存储器集成和网络谐波计算单元(HAE—谐波分析引擎)支持额外的算法,特别适用于有源前端,可将来自直流总线的电能返回本地电网。适当的接口保证其很容易集成

到现有工业网络中。图2显示了ADSP-CM408F的框图。

X AD740x系列隔离式16位Σ-Δ ADC已采样更精确的元件进行升级(14.2 ENOB),信号噪声间隔更大。它们能在整个额定频率范围内工作,满足最高1250 V采样电压的增强绝缘要求。高电涌和ESD稳定性确保器件具有长使用寿命。时钟可从内部产生(AD7402)或由外部施加(AD7403)。获得的Σ-Δ调制信号可直接送入ADSP-CM40x处理器中的sinc滤波器,无需FPGA来提供重构滤波器。如果走线长度延长很多,也有一款通过LVDS通道输出差分信号的器件(AD7405)可供考虑。

X 另外还有特别针对新型GaN和SiC功率半导体而开发的新型绝缘栅极驱动器,它们也适合现有MOSFET和IGBT技术。

X 隔离需求范围内中针对简单数字接口 ( 具体而言是USB、CAN、RS-232和LVDS)的新产品开发,解决了接口绝缘的安全问题。这些新研发满足了更严格的绝缘要求,因此具有长期稳定性。

新器件使得局部节能成为可能。然而,各逆变器仍存在一个很大的损耗因素:因为没有节能措施,待机时会不必要地消耗大量能源。利用更高程度且更智能的制造系统集成,将能合理地安排运行时间,提高作业水平。当不使用动力装置时,可以激活相应的节能机制。在利用工业以太网将各个系统联网方面正在不断取得进步,它取代了数据速率较低的现场总线系统。因此,不仅是制造数据通过以太网传输,定位数据也能传送,整个生产线都能同步。

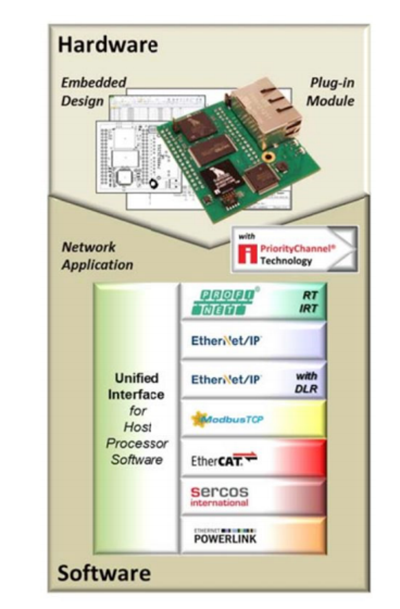

ADSP-CM40x处理器通过Innovasic RapID模块集成到工业以太网网络中,该模块采用 fido5000 实时以太网、多协议( REM ) 交换机,支持工业以太网广泛使用的标准和协议:POWERLINK、Modbus、EtherNet/ IP (DLR)、PROFINET RT/IRT、SERCOS和EtherCAT,每种标准和协议对实时能力和系统同步的要求都在提高。图3显示了该模块和Innovasic以堆栈形式提供的网络协议。

通过上述改进措施,ADI公司希望倡导以可持续发展观来提高生产工厂的能源效率,并实现将强大的器件放入网络环境中的愿景。这些有关精度和新器件合理集成的远大目标,将成为创新的发源地。现在轮到您将这些想法付诸实践,变成各种器件和完整系统解决方案,并利用这些器件和模块提出更好的办法。

作者简介

Stefan Hacker是ADI公司位于德国的工业与仪器仪表部门的电机控制系统专家。他与客户合作处理工业电机控制的完整系统信号链相关问题。Stefan拥有德国慕尼黑应用科学大学的工程学士学位和电气工程硕士学位。他在系统工程领域拥有15年以上的行业经验,负责为整个客户群提供差异化系统建议书。联系方式:stefan.hacker@analog.com。